이번주 캐파 뉴스레터에서는,

✅ 캐파가 꿈꾸는 제조 생태계의 모습과

✅ 제조업도 파운드리 생태계를 준비하자는 에이팀벤처스 고산 대표의 글을 읽어봅니다.

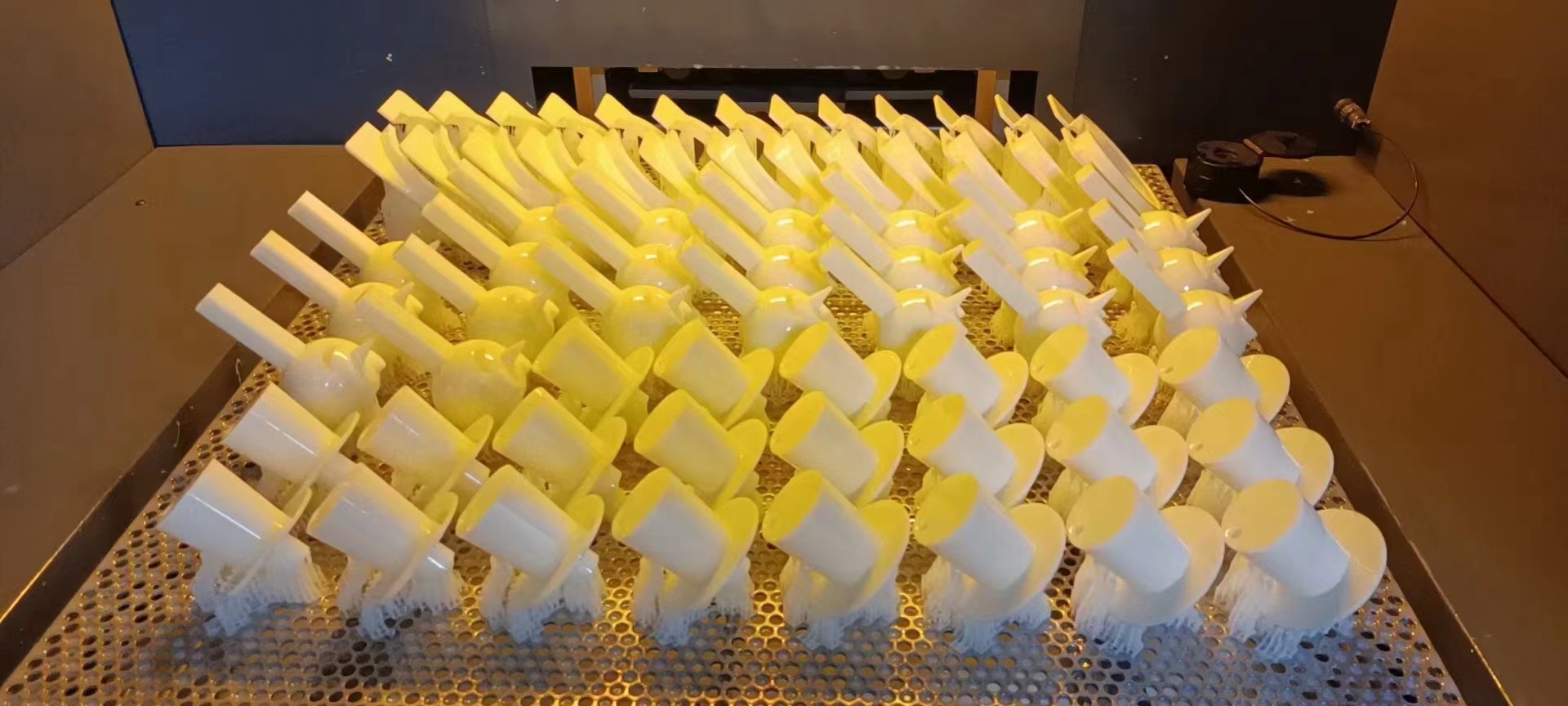

✅ 캐파 파트너인 교통대학교 3D프린팅센터와

✅ 캐파 고객인 종이팩 제조 스타트업 리필리의 인터뷰를 살펴본 후,

✅ 마지막으로 3D프린팅이 불러일으킨 건설 혁신에 대해 소개합니다.

캐파가 꿈꾸는 제조 생태계의 모습은?

안녕하세요.

지난 6일 튀르키예와 시리아 일대에서 발생한 대지진의 사망자 수가 3만7000명을 넘어섰습니다. 특히 이번 지진의 영향을 가장 크게 받은 튀르키예 남부 가지안테프 지역은 이 나라 제조업의 허브로 꼽히는 곳이라고 합니다. 부디 더 이상 안타까운 희생자가 발생하지 않기를 기원합니다.

지난번 뉴스레터에서 캐파(CAPA) 서비스를 운영하는 저희 에이팀벤처스가 투자유치에 성공했다는 소식을 전해드렸습니다. 혹한의 겨울을 버텨낼 투자금을 마련한 만큼, 이제는 저희 에이팀 본래의 사명인 제조업 생태계 혁신에 집중할 계획입니다.

고산 에이팀벤처스 대표는 최근 투자유치 보도자료를 통해 “오프라인에 익숙한 잠재고객들을 온라인으로 끌어들여 온라인 제조를 인터넷쇼핑처럼 쉽고 편리하게 만드는 것이 목표”라고 밝혔습니다. 캐파가 고객에게 제공할 핵심 가치로 ‘인터넷쇼핑처럼 쉽고 편리한 서비스’를 제시한 것입니다.

이처럼 캐파 고객들에게 쉽고 편리한 온라인 제조 서비스를 제공하기 위해선 직접 외주 제조를 수행하는 실력 있는 제조업체들이 뒷받침되어야 합니다. 전문 제조업체들로 구성된 ‘제조 생태계’를 효과적으로 꾸리는 것이 캐파의 경쟁력이라 할 수 있습니다.

캐파가 꿈꾸는 제조 생태계가 어떤 모습인지 최근 고산 대표가 <제조업의 ‘파운드리’ 생태계를 준비하자>라는 제목의 언론 기고문을 통해 설명했습니다. 변화하는 소비 트렌드 속에서 전통적인 제조 산업이 살아남기 위해선 어떤 변화가 필요할 것인지, 아래에서 기고문 전문을 읽어보실 수 있습니다.

요즘 어디를 가나 대화형 인공지능(AI) 서비스 ‘챗GPT’에 대한 얘기가 빠지지 않습니다. 특히 과연 챗GPT의 활용 영역이 어디까지일지를 두고 기대와 두려움이 교차하고 있습니다.

주저하는 대신 저희도 뉴스레터 제작 작업의 일부를 챗GPT에게 맡겨봤습니다. 일종의 ‘아웃소싱’을 한 셈이죠. 이번 뉴스레터에서 소개하는 아래 4건의 기사 가운데 2건은 챗GPT가 내용을 요약, 정리했습니다. 어떤 글을 챗GPT가 작성했는지 맞혀보세요. 정답은 맨 아래에 있습니다…(이하 생략)