올해로 32주년을 맞는 국내 최대 스마트공장 및 자동화산업 전시회 ‘스마트팩토리+오토메이션 월드 2022(이하 SFAW)’가 지난 6일부터 8일까지 서울 삼성동 코엑스에서 개최됐습니다.

SFAW는 스마트팩토리와 관련한 아시아 최대 규모 전시회로, 해마다 제조산업의 최신 트렌드와 방향을 가늠해볼 수 있는 방향타 역할을 하곤 했습니다. 올해 전시회에서도 최신 기술과 트렌드를 엿볼 수 있었는데요, 제조업체 매칭플랫폼 캐파(CAPA)가 직접 현장을 다녀왔습니다.

무인지게차, 로봇팔 등···스마트팩토리의 주인공은 ‘나야 나’

올해 SFAW는‘Driving Digital Transformation Together’란 주제 하에 코엑스 전관에 걸쳐 국제공장자동화전(aimex), 스마트팩토리엑스포(Smart Factory Expo), 한국머신비전산업전(Korea Vision Show)으로 구분돼 열렸습니다. 이 중에서 캐파는 최신 제조업 트렌드를 엿볼 수 있는 스마트팩토리엑스포를 중점적으로 둘러봤는데요, 이번 엑스포의 특징은 전시장에서 다양한 로봇의 시연을 직접 지켜볼 수 있었다는 점입니다.

미세한 차이도 인지해 불량품을 검출하고, 사람의 도움 없이도 제품을 이동시키는 물류 로봇 등이 줄을 이었습니다.

(주)인텍플러스가 선보인 빈 피킹 시스템(Bin-picking System) 로봇은 임의의 포즈로 특정 물체를 집을 수 있도록 개발된 로봇입니다. 목표물을 감지할 센서와 카메라가 있고, 물체를 집을 그리퍼, 로봇 엔드 이펙터를 사용합니다.

‘VisionNav Robotics’에서 출품한 사람 없이 자동으로 움직이는 지게차는 지게차에 사람이 탑승하는 대신 카메라를 장착해 주변을 인식하고 필요한 물건을 나를 수 있습니다. 시연을 위해 이날 행사장에 대형 트럭을 배치한 것이 눈에 띄었습니다.

스마트팩토리에 스며든 ‘메타버스’

이처럼 사람의 손을 대신해주는 로봇은 스마트팩토리를 구성하는 핵심 요소입니다. 이 외에도 스마트팩토리는 공장 기기 등에 부착된 사물인터넷(IoT)을 통해 실시간으로 획득한 데이터를 바탕으로 사전에 사고를 예측하고 선제적으로 기기에 대한 유지보수를 실시하는 등 공장 전반을 자동화하는 것이 목표입니다.

실제로 이번 전시회에는 로봇 외에도 인공지능(AI), 산업용 사물인터넷(IIoT), 클라우드 컴퓨팅 같은 기술은 물론 PLM, MES, ERP 등 공장자동화와 연계된 솔루션을 제공하는 업체들도 대거 참가했습니다. 특히 요즘 가장 핫하다는 메타버스를 제조 공장에 도입하는 기술도 선보였습니다.

대표적으로 메타버스 가상공장 시스템을 제공하는 업체인 유비스는 현장에 체험존을 마련해 관람객들이 AR 장비를 착용하고 직접 메타버스 속 가상공장을 체험해볼 수 있도록 했습니다. 그래서 저 앤디가 직접 체험해 봤습니다.

직접 체험해본 메타버스 공장에서는 △기계 작동 모습 △기계의 운영 상태 데이터 △보관하고 있는 재료의 재고량 등을 확인할 수 있었습니다. VR 장비를 착용하고 메타버스 내부를 둘러보는 동안, 마치 공장에 있는 듯한 느낌을 받기도 했습니다. 직접 부스에 나와있던 조규종 유비씨 대표이사는 “생산 관리를 더 철저히 할 수 있도록 계속 업그레이드할 예정”이라고 말했습니다.

또다른 메타버스 업체인 엠투아이의 메타버스는 애니메이션 화면으로 구성된 유비씨의 메타버스와는 또다른 느낌이었습니다. 엠투아이의 메타버스는 불량품을 검출하는 것이 주 목적인, 현실세계 연동형 메타버스라고 할 수 있었습니다. △제작자 환경과 △관리자 환경의 화면이 구분되어 있는 것이 특징이었습니다. 제작자 환경에서는 실제 카메라로 촬영한 현실 세계를 볼 수 있었고, 관리자 환경에서는 제작자가 보는 시점의 불량품들을 메타버스 공간 안에서 볼 수 있었습니다.

박상진 엠투아이 스마트팩토리솔루션사업본부 솔루션팀 차장은 “관리자 환경에서는 화면 속 불량품 위치에 말풍선을 달아 수정을 요청할 수 있다”며 “정확한 불량 위치에 말풍선을 붙여 제작자와 소통할 수 있다”고 설명했습니다.

캐파(CAPA) 파트너 등 제조업체들도 참여

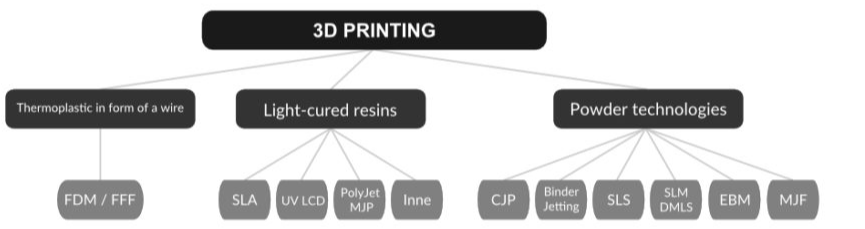

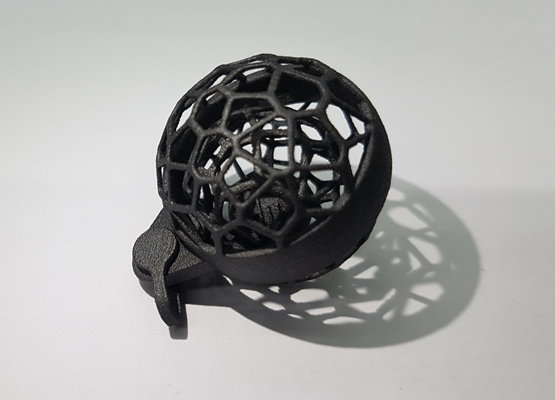

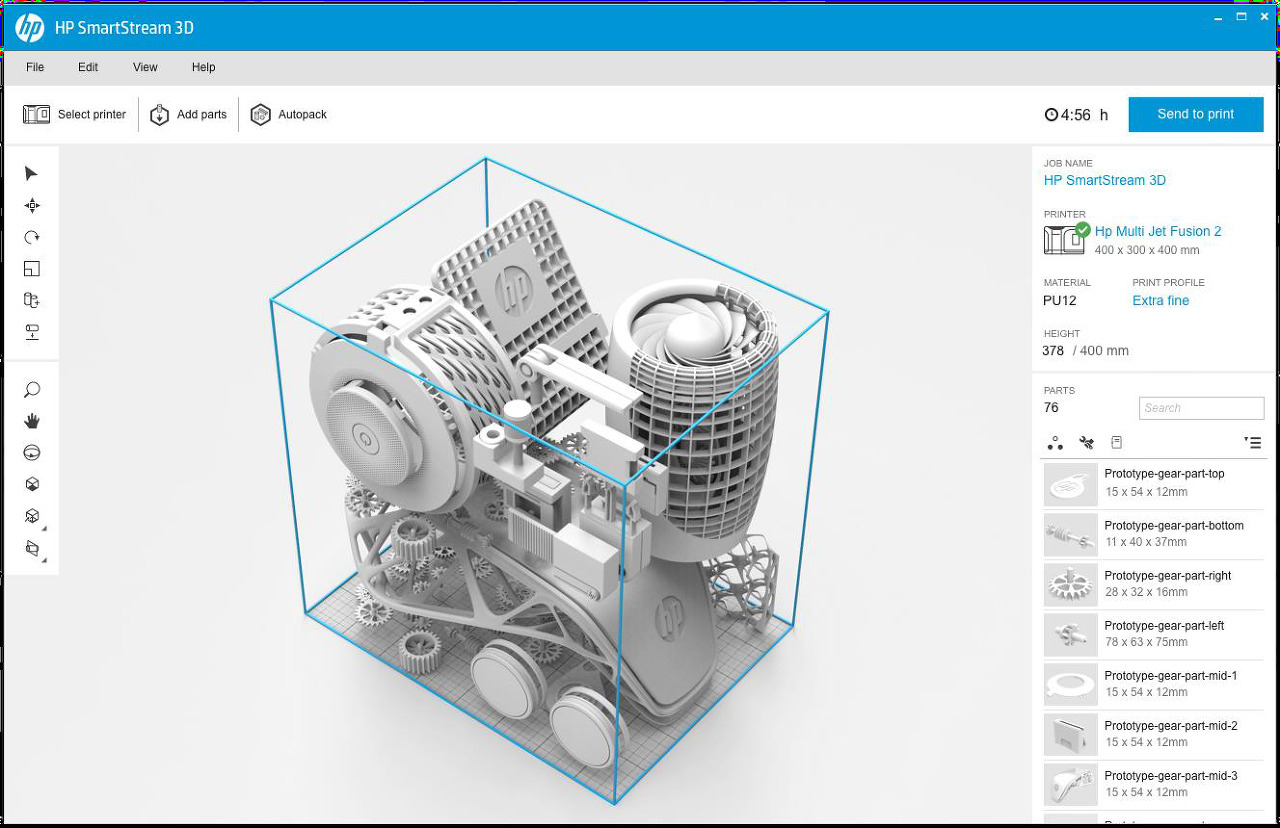

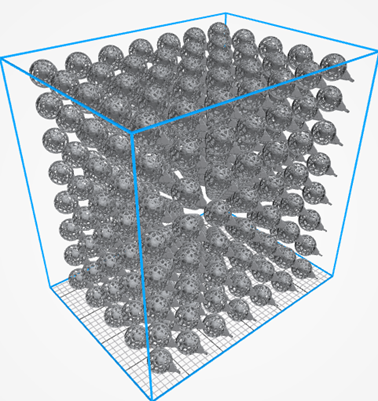

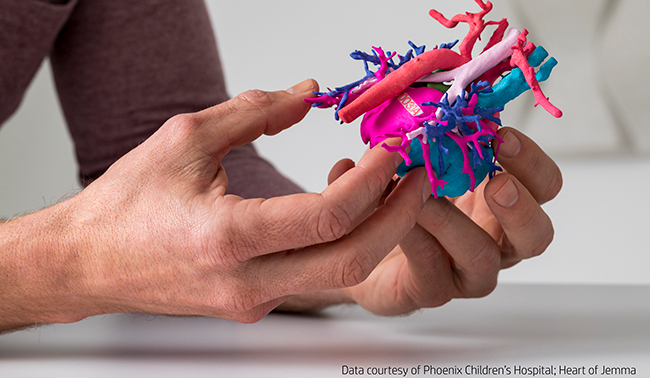

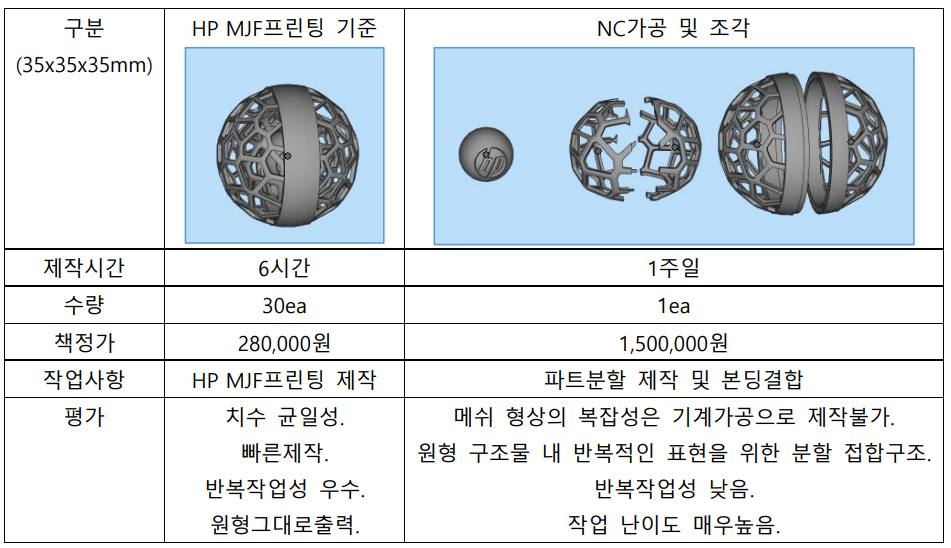

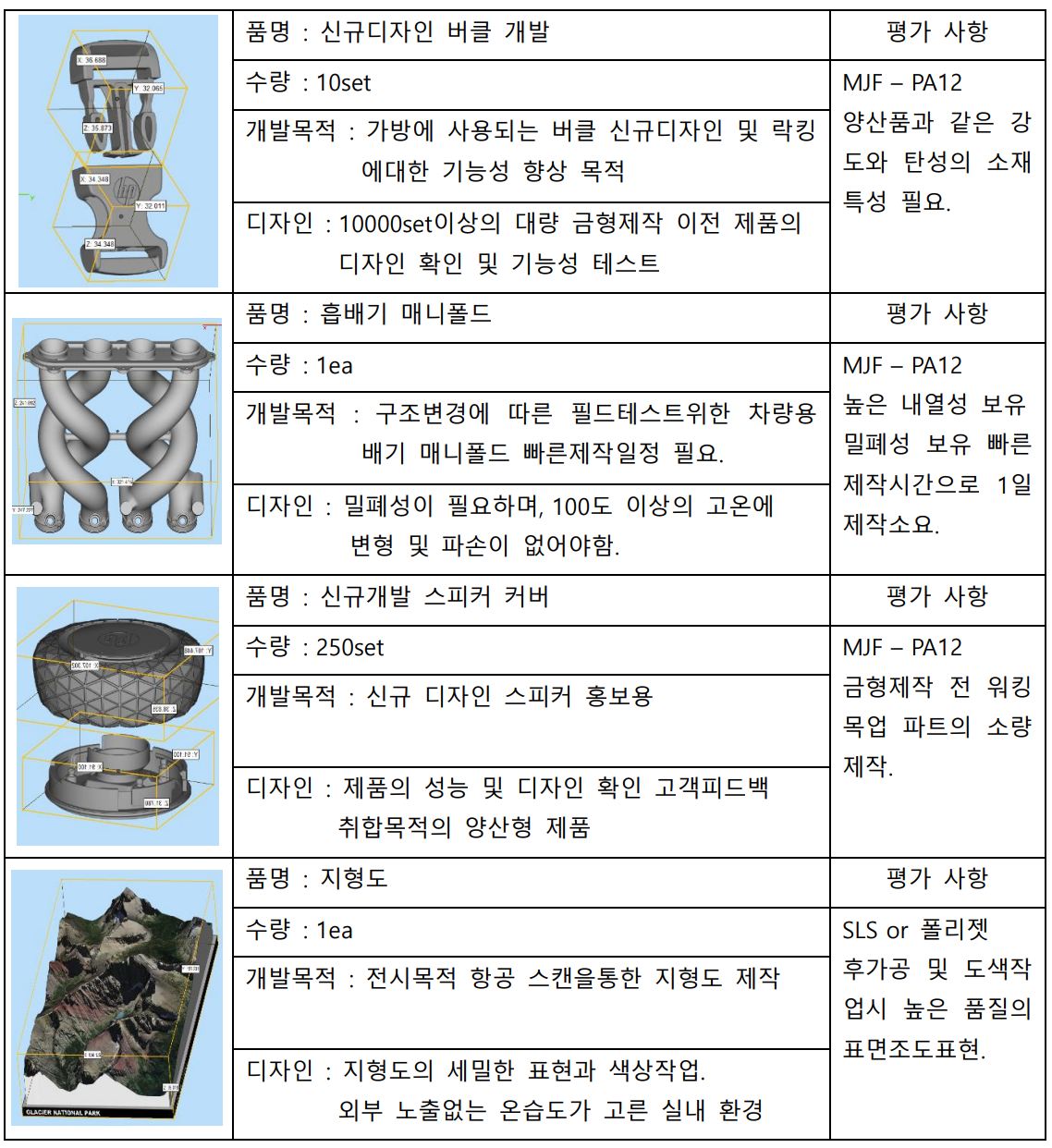

이번 전시회에는 3D 프린팅을 비롯한 제조업체들도 참여했습니다. 제조업체 참석자 중에는 캐파(CAPA) 파트너사인 3D 프린팅업체 더블에이엠이 부스를 마련해 더욱 반가웠습니다. 더블에이엠은 FDM, Polyjet, P3, SLA, SAF 등 다양한 방식의 3D 프린팅 서비스를 제공하는 3D 프린팅 전문업체입니다.

이제형 더블에이엠 영업부 차장은 관람객으로 가득한 전시장을 둘러보면서 “(거리두기 완화로) 사람이 많아져서 좋다. (더블에이엠의) 명함도 많이 받아가셨다”고 뿌듯함을 전했습니다. 이날 더블에이엠의 부스에는 미니어처, 피규어, 소형 실생활용품 등 아기자기한 제품들이 가득했습니다.

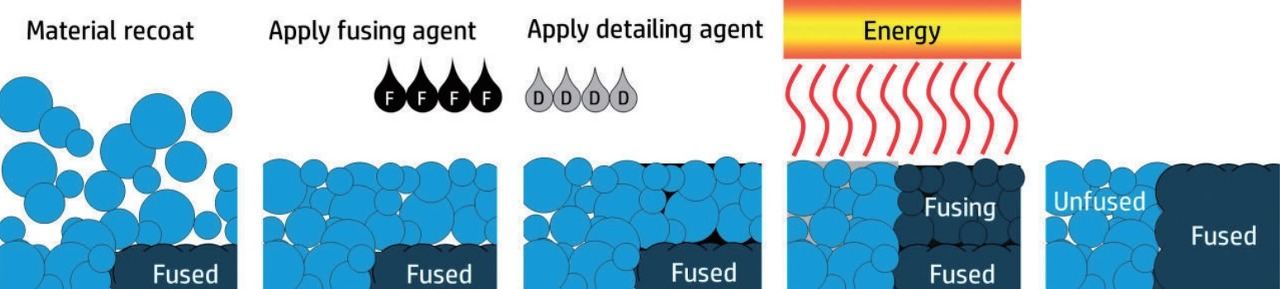

다소 생소한 3D 프린팅 서비스를 제공하는 업체도 참여해 눈길을 끌었습니다. 혹시 샌드 3D 프린팅을 들어보셨나요? 모래 소재를 이용한 적층식 3D 프린팅인데요. 주조 회사에서 3D 프린팅 회사로 탈바꿈한 삼영기계는 국내 최초로 샌드 3D 프린팅을 활용해 눈길을 끌었습니다.

삼영기계 관계자는 “삼영기계는 2014년 국내 최초로 샌드 3D 프린팅 기술을 들여온 회사”라며 “주조 회사로 시작해 47년 째 업력을 유지하고 있어, 그동안의 노하우로 차별화된 주조 틀 제품을 만들고 있다”고 설명했습니다. 그동안 금형을 직접 제조해 주조 틀로 활용했던 방식과 달리, 샌드 3D 프린팅으로 주조 틀을 제작하면 시간과 비용을 단축할 수 있다고 합니다. 삼영기계 관계자는 “주조 틀을 만드는 데 기존에 2개월 정도 소요됐다면, 샌드 3D 프린팅으로는 8시간이면 가능하다”고 덧붙였습니다.

한편 이번 전시회에는 스마트팩토리 등과 관련된 약 500개 업체가 참여해 1800개 규모의 부스를 꾸렸습니다. 그동안 제조 산업 방향을 이끌어온 역사 깊은 전시회인 만큼, 이번 전시회에서 선보인 기술들을 눈여겨봐도 좋을 것 같습니다. 캐파 역시 제조 생태계 혁신을 위해 발맞춰 나가겠습니다.

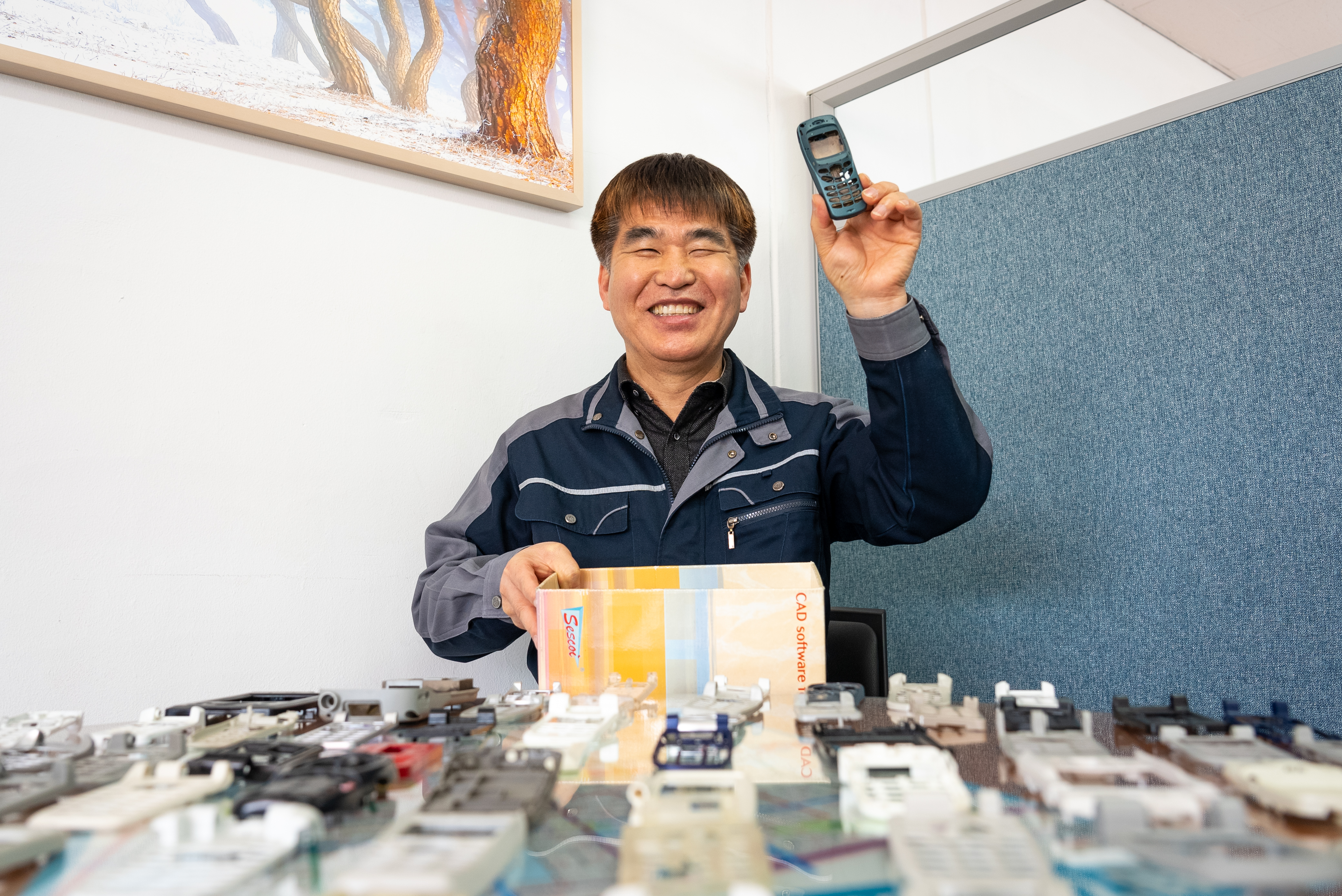

1997년 6월 출시한 삼성전자 무선 전화기 (모델명 : SCH400) (사진=헬로마켓)

1997년 6월 출시한 삼성전자 무선 전화기 (모델명 : SCH400) (사진=헬로마켓)