생산 단가 절감하면서도 퀄리티 유지할 양산 방법, 어떻게 찾죠?

시제품까지 다 완성했다면, 이제 본격적인 양산 단계를 준비해야 합니다.

팜테크 스타트업 엔씽의 김혜연 대표는 시제품(Prototype)과 제품(Product)은 완전히 다른 영역이라고 말하기도 했는데요. 양산 준비의 첫 단계는 적합한 양산 방법을 정하는 것입니다.

에이팀벤처스의 온라인 제조 플랫폼, 카파 비교견적이 드리는 제조 팁!

양산 준비 방법을 차근차근 알려드립니다.

지난 번에 알려드린 시제품 제작 툴과 마찬가지로, 양산 제작 방법도 형태와 소재에 따라 적합한 방법이 달라집니다. 양산에 사용되는 방법을 어느 정도 알고 있어야, 최종 생산물의 완성도와 전체 공정의 시간과 비용을 합리적으로 예측할 수 있습니다. 대표적인 양산 방법 다섯 가지를 알려드릴게요.

1. 사출 – 양산에서 압도적으로 많이 사용

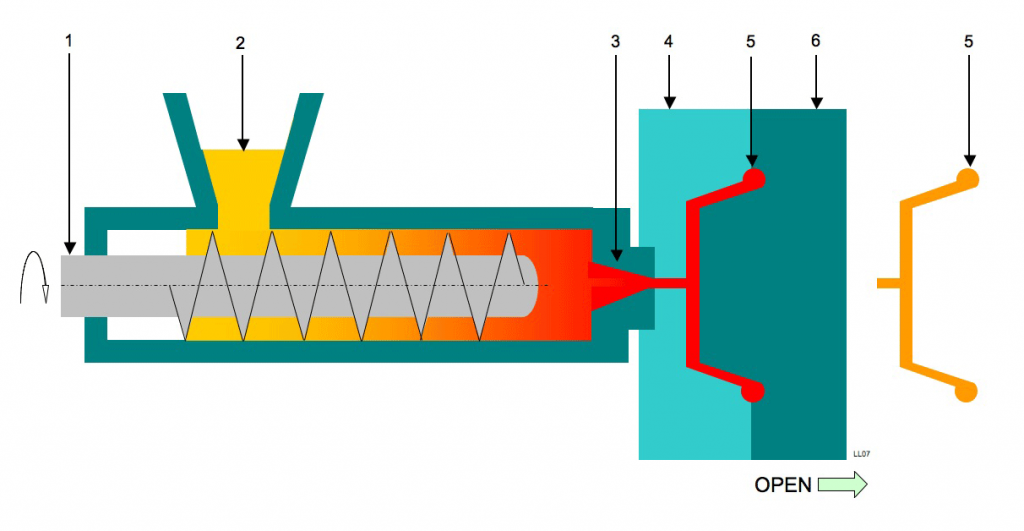

주조(鑄造, Casting)는 녹인 소재를 금형(거푸집)에 넣어서 만드는 방식인데요. 플라스틱 소재를 녹여서 만들면 사출(射出), 금속을 녹여서 만들면 다이캐스팅(Die Casting)이라고 합니다.

양산에서 압도적으로 많이 쓰이는 것이 사출인데요.

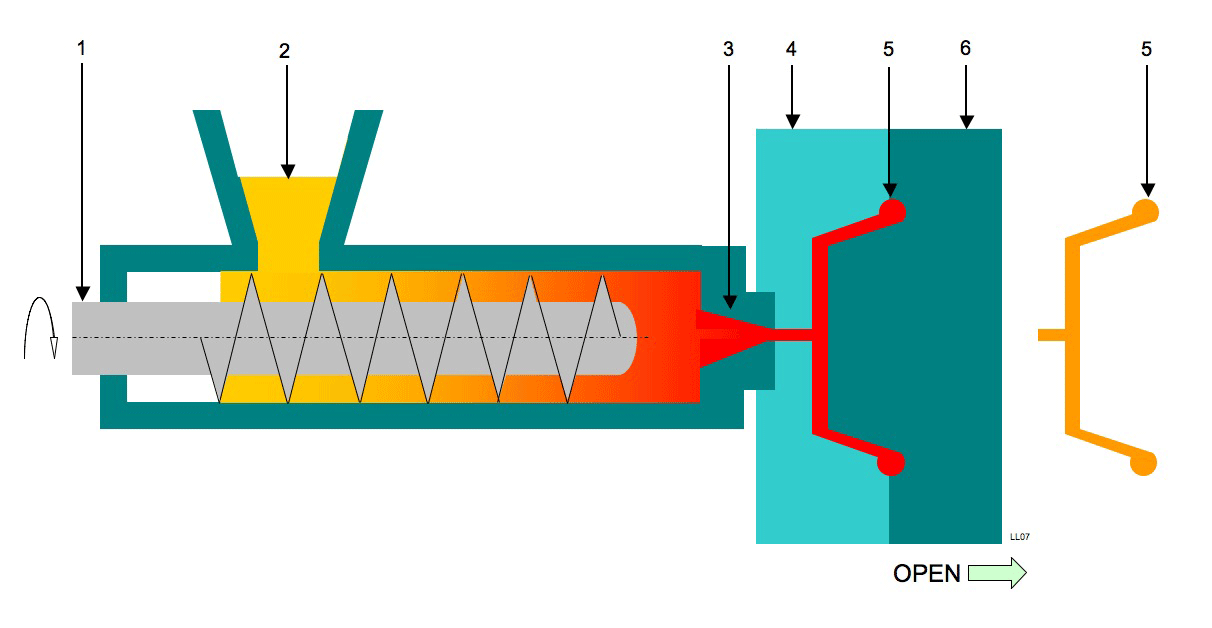

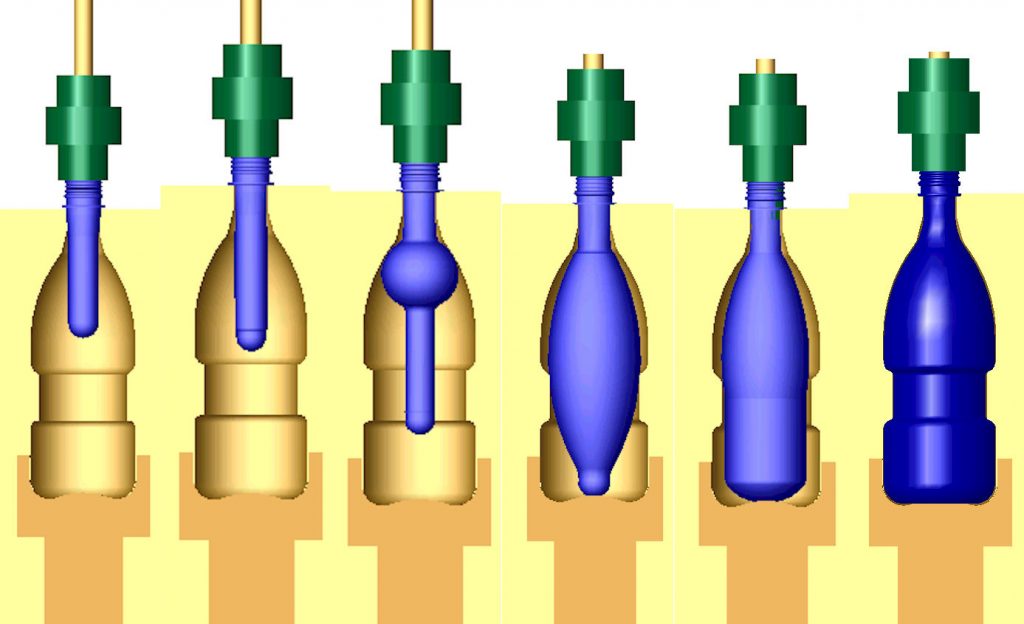

아래 그림에서 보시는 것처럼 녹인 플라스틱을 금형에 고압으로 밀어 넣어 원하는 모양으로 만드는 방식입니다. 주위에서 흔히 볼 수 있는 거의 모든 플라스틱 제품들, 볼펜, 컴퓨터 키보드, 케이스 등이 사출로 제작된 것입니다.

장점: 제작 단가가 낮고 생산 속도가 무척 빠릅니다.

단점: 초기 투자 비용이 큽니다. 위의 그림 4번과 6번에 해당하는 것이 금형(金型)인데, 금형 제작 비용이 높고, 금형을 수정하는 것이 어렵습니다.

2. 다이캐스팅 – 튼튼한 금속 제품이 필요하다면

다이캐스팅(Die Casting)은 금형에 녹인 금속을 넣어 만드는 방식입니다. 아래 영상을 보시면 위의 사출과 비슷하게 진행되는 과정을 보실 수 있습니다. 플라스틱보다 더 튼튼하게 힘을 견뎌야 하는 제품, 부품에 많이 사용합니다. 주로 자동차 부품, 오토바이 부품, 공구, 기계 구조물 등에 사용됩니다.

장점: 사출과 마찬가지로 싸고, 제작 속도가 빠르고 튼튼합니다.

단점: 사출보다 비쌉니다. 제작 장비가 고가이고, 금형 제작비가 높습니다. 소량생산에 부적합합니다. 금형의 내열 강도 때문에 재료가 용융점이 낮은 알루미늄, 아연, 주석과 같은 비철금속을 주로 사용합니다. 다이캐스팅만으로 끝나는 경우가 별로 없고, 후가공이 어렵고 비쌉니다. 부품의 구멍같은 부분은 다시 뚫어야 합니다.

3. 프레스 – 금속판을 이용해 만든다면

프레스(Press)는 판재에 힘을 가해서 모양을 만드는 가공입니다. 주로 금속판에 압력을 가해 여러 모양을 만들어내는데요. 시계·카메라의 정밀부품에서부터 자동차의 차체에 이르기까지 광범하게 사용됩니다. 재료로는 강판 ·동판(銅板) ·황동판 ·알루미늄판은 물론 플라스틱 ·섬유 등도 쓰입니다. 짧은 시간에 정확한 치수 ·모양으로 가공할 수 있습니다. 아래 영상은 폭스 바겐 자동차의 차체를 프레스로 만드는 것입니다.

장점: 사출보다 싸고, 빠르고, 튼튼하고, 후가공할 것이 별로 없습니다.

단점: 판을 이용해 만들다보니 형상이 제한됩니다.

4. 압출 – 단면이 균일한 긴 봉이나 관을 만든다면

압출(押出, Extrusion)은 재료를 용기에 넣고 가열 또는 가열하지 않은 상태로 특정한 모양의 구멍이 있는 다이를 통해 밀어내 일정하고 긴 모양의 제품을 연속적으로 생산하는 방식입니다. 플라스틱, 알루미늄 등의 소재를 주로 사용하는데요. 음식에도 사용할 수 있죠. 국수나 파스타, 냉면의 면이 길게 뽑아져 나오는 것도 압출을 이용한 것이랍니다. 보급형 FDM 3D 프린터도 필라멘트를 녹여서 얇게 뽑아내는 압출 방식이죠. 최종 제품보다는 부품을 만들 때 주로 사용합니다.

장점: 금형이 싸고, 금형의 가장자리에 구배(勾配, 경사)를 넣을 필요가 없어 균일한 평면이 길게 나옵니다.

단점: 봉이나 관 등 원통형의 모양으로 형태가 제한됩니다.

5. 정밀가공 – 높은 정밀도의 고가 제품을 만든다면

정밀가공(精密加工)은 이름과 같이 높은 정밀도를 요구하는 기계 부품이나 제품을 만들 때 사용합니다. 지난 번에 소개해드린 CNC 밀링머신 같은 기계로 정밀하게 깎아서 만듭니다. 오차가 나면 안 되는 측정 도구, 카메라, 휴대전화 등을 만들 때 사용합니다.

장점: 금형 없이 바로 깎아서 만들기 때문에 초기 투자 비용이 적습니다. 금형이 없으니 수정이 쉽고, 수정 자체도 어렵지 않습니다.

단점: 하나씩 깎아서 만들기 때문에 제작 기간이 오래 걸리고 비쌉니다. 개당 제작 가격이 비싼 편입니다.

대표적인 양산 방법 다섯 가지를 소개해드렸는데요.

시제품 제작 후 양산을 결정한다는 것은 대량 판매를 통한 이윤을 얻기 위한 단계로 넘어가는 것을 의미합니다.

즉, 양산은 생산 단가를 합리적인 수준으로 낮추는 것이 가장 중요합니다. 제작 과정에서 재료와 투자 비용, 인건비가 적게 들면서도 소비자가 선택할 만한 퀄리티를 만들어야 하죠.

양산 방법을 소개해드린 이유는 비용 절감을 고민하시는 분들이 양산 업체와 효율적으로 커뮤니케이션하는데 도움을 드리기 위함입니다. 여러 곳에서 견적을 받아보게 되실텐데, 제품 완성도와 제작 속도 및 비용에 대해 균형있는 판단을 해야하기 때문이죠.

제품화 단계에서 잘맞는 양산 업체, 좋은 양산 업체를 찾는 일이 정말 어렵다고들 합니다. 전문가가 아니면 어떤 장비가 좋은지 알 수 없고, 공작 기계의 종류는 너무도 많아서 어떤 기계가 내 제품을 제작할 때 생산 단가를 드라마틱하게 줄일 수 있을지 알기 어렵습니다.

완성도 높은 양산을 위해 제조 및 장비에 대해 잘 알고 있는 양산 전문인력에게 제조 컨설팅을 받는 것도 전체적인 시간과 비용을 줄이는 방법이 될 수 있습니다.

이렇듯, 제조하기 위해서는 전문가들과의 소통이 필수입니다.

제조 견적비교부터 상담 및 제조까지, 카파 비교견적에서 진행해 보세요!

다음 편에서는 대표적인 양산 방법인 사출 과정을 좀 더 자세히 설명해 드릴게요.