“메타버스에 투자하는 기업은 엄청난 자금을 아끼고 효율을 높입니다.

산업형 메타버스가 메타버스 세계를 이끌어 갈 것입니다.”

– 젠슨 황(엔비디아 CEO)

미국 엔비디아의 창업자 겸 CEO 젠슨 황은 지난 2020년 10월 자사에서 개최한 개발자 행사에서 위와 같이 말했습니다. 잭슨 황이 언급한 산업형 메타버스는 기업이 실물 공장을 가동하기 전에 메타버스에서 미리 실제 상황을 시뮬레이션하는 것을 의미합니다.

이후 메타팩토리(Meta Factory)라는 새로운 용어가 등장했습니다. 기존 스마트팩토리(Smart Factory)에 디지털 세계인 메타버스(Meta Verse)를 더한 개념입니다. 실제 공정에 들어가기 전에 디지털로 공정 전 과정을 미리 시뮬레이션 하는 디지털 트윈(Digital Twin) 개념이 오버랩되기도 합니다. 그렇다면 디지털 트윈과 구별되는 메타팩토리는 어떤 식으로 작동하는 것일까요?

메타팩토리, 다양한 시장 니즈 대응 위한 미래 제조 청사진

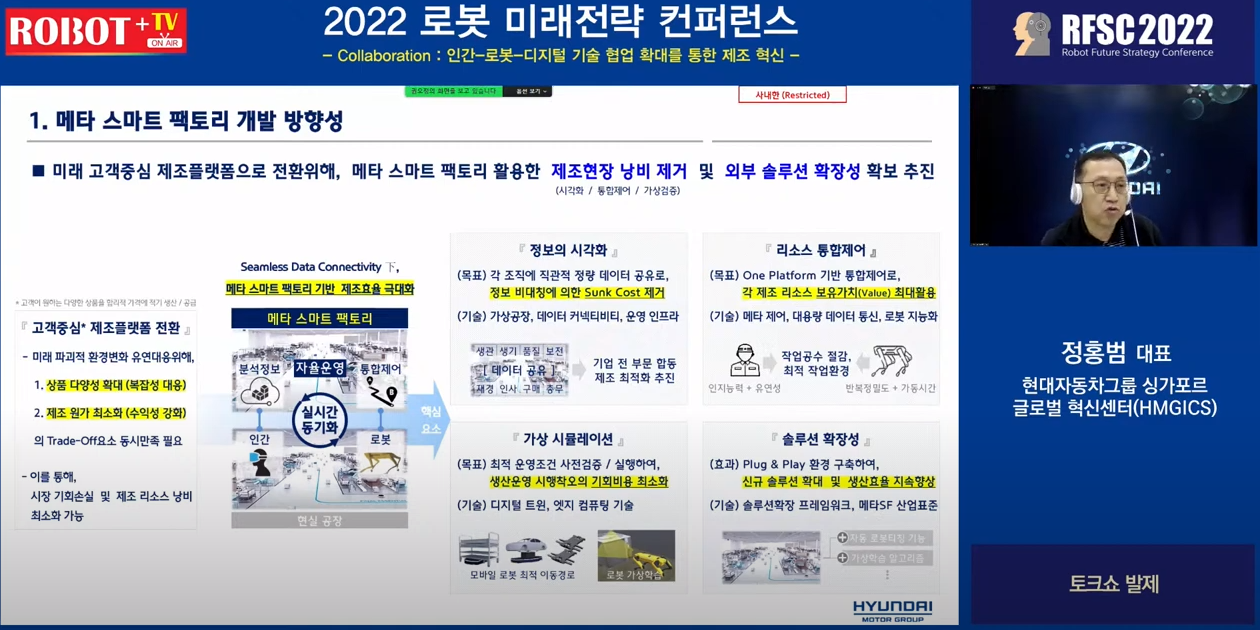

산업통상자원부가 주최하고 한국로봇산업진흥원, 로봇신문이 주관한 ‘2022 로봇 미래전략 컨퍼런스’에서 메타팩토리의 개념에 대해 잘 설명해준 강연이 있어 카파(CAPA)에서 소개합니다.

이날 컨퍼런스에 발제자로 나선 정홍범 현대자동차그룹 싱가포르 글로벌 혁신센터(HMGICS) 대표는 ‘인간-로봇-디지털 기술 협업 확대를 통한 제조 혁신 방안은?’이라는 주제로 발표했는데요, 정 대표는 강연에서 줄곧 메타팩토리를 언급해 눈길을 끌었습니다. 특히 메타팩토리에 대해 다양한 시장 니즈에 유연하게 대응하기 위한 미래 제조 청사진이라고 강조했습니다.

정 대표가 소속된 현대자동차그룹은 최근 메타팩토리에 박차를 가하고 있어 관련 업계의 높은 관심을 받고 있습니다.

가상공간에 실제와 똑같은 ‘쌍둥이 공장’ 설립이 목표

메타팩토리는 디지털 트윈 개념에 바탕해 실제 공장과 동일한 ‘쌍둥이 공장’을 가상공간에 설립하는 것을 목표를 하고 있습니다. 국내에서도 이를 위해 메타버스에 접속해 해외 공장을 운영하고 관리하는 방식이 시도되고 있습니다. 굳이 현장에 인력을 둘 필요 없이 최적의 운영 여건을 평가하고 계산하고, 조성하기 위한 수많은 시나리오를 가상으로 테스트하겠다는 것입니다.

정 대표는 “메타팩토리를 구축하면 모든 것을 데이터화 한 뒤 분석을 통해 낭비 요인들을 제거하며 최적화를 이뤄낼 수 있다”면서 “향후 제조 과정에서 어떠한 변화가 발생해도 유연성을 갖자는 게 큰 틀에서의 방향성”이라고 말했습니다. 이어 “데이터 분석을 통해 물리공간을 제어하기 위해서는 정보의 시각화가 요구된다”며 “가상 시뮬레이션 기술도 필요하다”고 강조했습니다.

모바일 로봇 배치, 통합관제시스템 개발

보통 제조 현장에는 작업자 뿐만 아니라 작업 완료 여부를 체크하는 인력이 배치돼 있습니다. 정 대표는 해당 인력을 로봇으로 대체해야 한다고 주장했습니다. 실제로 현대차는 공장 안에 각종 카메라를 설치한 뒤 카메라들이 각각의 부품들의 모습을 촬영하는 동시에 실시간으로 부품의 상태를 평가해 합격, 불합격 여부를 판정하는 기능을 개발 중인 것으로 알려졌습니다.

특히 정 대표는 “카메라뿐만 아니라 각종 사물인터넷(IoT)을 활용해 부품들의 정확한 위치를 확인할 필요가 있다”며 “다양한 모바일 로봇들을 운영하면서 최적화된 기능을 마련할 계획을 갖고 있다”고 말했습니다. 이어 “서버에서 로봇들에게 가야할 좌표를 지시하고 통제하는 개념의 통합관제 시스템 개발에도 박차를 가하고 있다”고 설명했습니다.

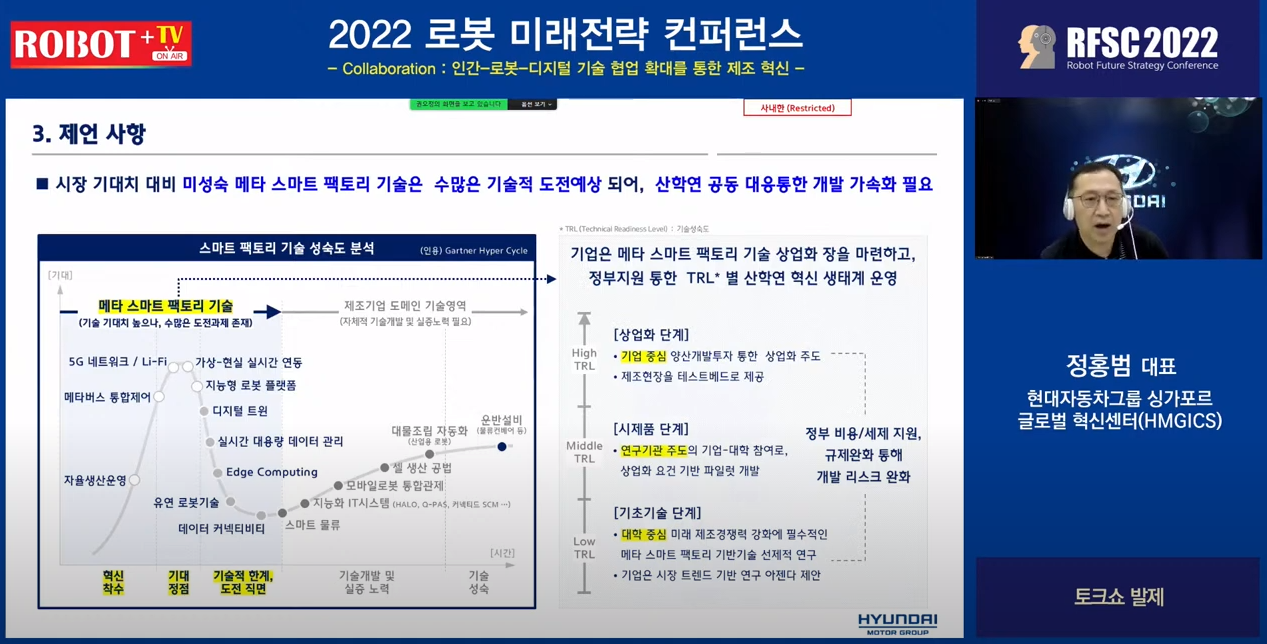

정 대표는 “앞으로 스마트팩토리는 ‘특정’ 제품만 생산하는 게 아니라 ‘다양한’ 제품을 소화하는 방식으로 가야 한다”며 “꾸준히 확장성을 고려해야 한다”고 했습니다. 또 “다품종 생산에 대한 수요가 늘어나면서 복잡성이 더해지면서 수익성까지 확보해야 하는 과제를 안고 있다”고 말했습니다.

그러면서 “아직 미성숙한 기술에 대한 산학연 공동 대응 및 연구가 필요하다고 본다”며 “메타팩토리 관련 연구 생태계가 이뤄졌으면 좋겠다”고 덧붙였습니다.