편의점에 색색별로 진열된 음료수 캔 등을 통해 일반인에게 친숙한 알루미늄. 지구에서 가장 풍부한 금속 자원 중 하나이기도 합니다. 지구의 지각을 구성하는 주요 원소들의 비율을 살펴보면 산소가 약 47%로 가장 많은 비중을 차지하고, 실리콘(약 28%)과 알루미늄(약 8%)이 그 뒤를 잇습니다.

지각의 약 5%를 구성하는 철보다도 더 흔한 알루미늄이지만, 가격은 철보다 훨씬 비쌉니다. 보통 알루미늄은 산화된 암석에서 제련을 통해 얻을 수 있는데, 여기에 드는 비용이 아주 비싸기 때문입니다. 하지만 일단 추출해 낸 알루미늄은 가볍고 강하며 가공하기가 쉽기 때문에 다양한 분야에서 활용됩니다. 이 때문에 일상 생활에서 흔히 볼 수 있는 음료수 캔과 같은 포장재는 물론, 자동차, 항공기, 건설, 전선 등 산업 전반에 두루 사용됩니다.

이처럼 주변에서 쉽게 찾아볼 수 있고, 다양한 제조 공정에 두루 활용되는 알루미늄의 특성에 대해 살펴보겠습니다.

특성: 한마디로 ‘가볍고 튼튼’

알루미늄은 매력적인 특성이 많은 재료입니다. 주변에서 알루미늄 제품을 쉽게 찾아볼 수 있는 이유죠. 알루미늄의 물리적인 특성은 아래와 같습니다.

– 튼튼해요

– 가벼워요

– 잘 늘어나요 (연성이 좋다는 뜻이에요. 은박이나 철사로 만들기 쉽지요.)

– 색상이 다양해요 (은빛부터 무딘 회색까지)– 환경 변화에 잘 견뎌요 (잘 구부러지지만 잘 부서지거나 녹지 않아요. 물에도 잘 버틸 수 있죠.)

– 화재 안전에 강해요 (알루미늄은 타지 않아요. 화씨 1215도 정도의 온도는 돼야 녹아요.)

– 재활용에 뛰어나요 (알루미늄은 재활용하는 과정에서 천연 성질을 손상없이 100% 재활용할 수 있어요.)– 전기를 잘 전달해요 (저항이 제로에 가까운 초전도체에요. 전기 효율이 좋아요. 비저항이 구리의 약 1.6배.)

– 자석의 성질이 없어요 (비자성 非磁性)

– 전기 및 열의 양도체에요 (양도체란, 도체에 전기를 가하면 +극을 띠는 도체에요)– 합금에 용이해요

– 상온에서도 고온에서도 가공이 쉬워요

– 빛이나 열을 반사해요

– 접합이 쉬워요

– 진동 특성이 좋아요

– 수축률이 커요

활용범위: 음료 캔부터 전기·자동차 등 전방위

알루미늄은 위에서 소개한 물리적 특성상 장점이 많은 금속입니다. 자연히 활용 분야도 다양하죠. 알루미늄이 어떤 제품 분야에 활용되는지 살펴보겠습니다.

– 포장, 용기 제품 (캔, 호일 등)

– 다양한 생활 가정 용품(조리기구, 야구 방망이, 시계 등)

– 버스, 고속철도 등 운송수단

– 건축물 (창문, 문, 건물 구조물 철사 등)

– 다양한 구조물 (가로등 기둥, 선박 돛대, 산책로 등)

– 전력 분배를 위한 전기 라인

– 전자 제품 및 CD

– 방열판(트랜지스터 및 CPU 등)

– 고휘도 LED 조명에 사용되는 금속 코어 구리 클래드 라미네이트의 기판 재료

– 페인트와 불꽃 놀이에 사용되는 분말 알루미늄

실생활에서 쉽게 접할 수 있는 제품은 물론, 겉으로 드러나지 않는 컴퓨터 부품 등에도 알루미늄이 활용되고 있음을 알 수 있습니다. 그러면 보다 구체적으로 어떤 제품들이 알루미늄으로 만들어지는지 살펴보겠습니다.

음료수 캔

(출처 : 셔터스톡)

‘칙-’ ‘캬~’ 캔에 든 콜라를 따서 마시는 소리는 언제나 청량합니다. 콜라 캔, 사이다 캔, 통조림 캔까지. 마트나 편의점에 가면 우리는 알루미늄 제품에 둘러싸이게 됩니다. 일상 생활에서 알루미늄을 가장 친숙하게 만든 건 콜라를 비롯한 음료수 캔일 겁니다.

음료수 회사들이 처음부터 음료를 캔에 담아 출시했던 것은 아닙니다. 대표적인 음료회사인 코카콜라와 펩시는 1967년부터 알루미늄 캔을 사용하고 있습니다. 어느덧 반 세기가 넘었네요.

음료수 캔이 어떤 제조 과정을 거쳐 탄생하는지 더 알고 싶다면 [제조 ‘알못’의 제조공법 탐험기] ‘알루미늄 캔’편을 클릭해 보세요.

가전 제품

음료수 캔 못지 않게 주변에서 알루미늄을 쉽게 접할 수 있는 것은 가전제품을 통해서입니다. 스마트폰, 태블릿PC, 노트북, 평면 TV 등 매일같이 접하는 다양한 가전제품에 알루미늄이 사용되고 있습니다. 특히 알루미늄은 플라스틱보다 단단하고 강철보다는 가볍기 때문에 플라스틱이나 강철 부품을 대체하며 수요가 늘어나고 있습니다. 또한 재료 특성상 열을 빠르게 방출하기 때문에 전자 장치가 과열되지 않도록 도와주는 효과도 있습니다.

알루미늄의 특성을 최대한 살려내 세련된 제품을 만드는 대표적인 회사가 미국의 애플입니다. 애플은 자사의 대표 상품인 아이폰과 맥북에 알루미늄을 사용합니다. 알루미늄의 연성과 내구성, 색상을 활용하면 제품의 세련된 디자인을 한층 돋보이게 해주죠. 소비자들이 원하는 시크하고 깔끔한 디자인을 만들어내기에 알루미늄은 적절한 재료입니다.

애플 외에도 제품의 디자인적인 측면을 부각하기 위해 알루미늄을 사용하는 업체들이 적지 않습니다. 대표적으로 소위 ‘하이엔드’ 오디오 제품을 생산하는 뱅앤올룹슨(Bang & Olufsen)사를 꼽을 수 있습니다. 아래 사진에 나와있는 이 회사의 스피커는 가격이 무려 300만원을 훌쩍 넘는데요, 알루미늄을 활용해 세련된 느낌을 한껏 살린 것이 특징입니다. 플라스틱이라면 저런 느낌을 내기가 힘들겠죠.

주방 가구·기구

가전 제품 분야뿐 아니라 인테리어 가구 분야에서도 알루미늄은 세련된 디자인을 위해 활용됩니다. 2018년 밀라노박람회 에우로쿠치나(Euro Cucina)에서 시제품으로 첫 선을 보였던 이태리 주방가구 브랜드 에우로모빌의 SEI는 6mm로 얇게 세공된 알루미늄을 주방가구의 상판과 측판, 프레임에 사용해 디자인과 기술의 완벽한 결합이라는 찬사를 받은 바 있습니다.

주방 ‘가구’에서 알루미늄의 사용이 다소 예외적이라면, 주방 ‘기구’에서는 알루미늄 사용이 ‘필수’입니다. 대다수 가정의 주방에는 요리할 때 사용하는 냄비와 프라이팬, 호일까지 알루미늄 제품들이 단체로 모여있습니다.

알루미늄 제품이 주방에서 많이 사용되는 이유가 뭘까요. 앞에서 설명드린 대로 알루미늄은 열을 잘 전달하고 독성이 없습니다. 사람이 먹는 음식을 익히는 데에 제격이죠. 녹이 잘 슬지 않고 씻어내기가 쉽다는 점도 주방에서 사용하기에 딱입니다.

운송수단

알루미늄에게는 별명이 있습니다. ‘날개 달린 금속’. 알루미늄은 가볍습니다. 가벼우면 움직이는 힘이 적게 들겠죠. 자동차, 철도, 항공기가 알루미늄으로 만들어지면 ‘날개가 달린 것처럼’ 적은 힘으로 빠르게 움직일 수 있습니다. 결과적으로 연비도 향상되죠.

다만, 사람이 타는 운송수단인 만큼 안전이 최우선입니다. 알루미늄이 안전을 지킬 만큼 튼튼하겠냐는 우려가 나올 법합니다. 알루미늄은 다른 금속과 합금하기 쉽고, 합금하면 강도를 충분히 높일 수 있습니다. 부식에도 강하기 때문에 안전 문제를 예방하는 데 우수합니다.

물론, 여전히 자동차 산업에서는 알루미늄보다는 철강에 많이 의존하고 있는 것이 사실입니다. 하지만 알루미늄에 대한 선호가 높아지면서 전문가들은 2025년까지 자동차의 평균 알루미늄 함량이 60% 증가할 것이라고 전망하고 있습니다.

알루미늄은 열차 제조에 있어서 더욱 각광을 받고 있습니다. 중국 상하이의 Maglev, 일본의 신칸센과 같은 고속 철도는 알루미늄으로 만들어졌습니다. 알루미늄은 마찰 저항을 줄이도록 설계하면 기차의 무게를 줄일 수 있어요.

기차뿐일까요? 가볍고, 강하고, 유연한 알루미늄은 항공기를 제조하기에 이상적인 재료입니다. 특히 알루미늄에 다른 재료를 섞어 합금을 만들면 보다 단단한 제품을 만들 수 있습니다. 대표적으로 알루미늄-구리 합금, 알루미늄-아연-마그네슘 합금 등이 사용됩니다.

더 나아가 우주선 부품에도 알루미늄은 단골소재인데요, 요즘엔 항공우주 분야에서 알루미늄-리튬 합금이 주목을 받고 있다고 합니다. 미국의 민간 우주업체인 스페이스X가 개발한 유인우주선 크루드래건을 쏘아올린 팰컨9 로켓에도 연료탱크에 알루미늄-리튬 합금이 사용됐습니다. 앞으로 달이나 화성 탐사를 위해 사용될 로켓에도 알루미늄-리튬 합금이 사용될 것이란 전망입니다. 항공 부품 제조에 대해 알고싶다면?

건축

알루미늄은 부식에 강합니다. 알루미늄으로 건물을 지으면 사실상 유지 보수가 거의 필요 없습니다. 열 효율도 높기 때문에 겨울에는 따뜻하고 여름에는 시원한 공간을 제공하죠. 원하는 모양대로 곡선을 만들거나 절단하고, 용접할 수 있기 때문에 건축물의 미관을 높일 수 있습니다. 나무나 플라스틱, 강철로는 불가능한 디자인까지 알루미늄이라면 가능하게 되는 겁니다.

알루미늄이 건물에 본격적으로 사용된 첫 번째 건물로 지난 1931년에 지어진 뉴욕의 엠파이어 스테이트 빌딩을 꼽습니다. 약 6만톤에 달하는 강철이 주요 재료로 사용됐지만 당시 건물의 기본 구조물과 인테리어 등에 알루미늄과 스테인리스스틸이 730톤 가량 사용된 것으로 알려졌습니다. 당시 알루미늄을 추출하는 비율이 획기적으로 낮아지면서 알루미늄이 건설 공사 현장에도 등장할 수 있게 되었다고 합니다.

알루미늄은 무게가 가볍고 내구성이 좋기 때문에 건물의 에너지 비용을 줄이는 데도 일조합니다. 쉽게 재활용이 가능하기 때문에 최근엔 친환경 측면에서도 주목 받고 있습니다.

이러한 장점들 때문에 현대 건축가들은 알루미늄을 자주 사용하고 있습니다. 영국 런던의 아쿠아틱 센터<사진>를 예로 들까요? 미끄러지듯 유연한 곡선이 하늘과 맞닿아있는 것이 아름답지 않나요? 알루미늄이기에 가능한 구조입니다.

이 외에도 알루미늄은 전기 전도도가 구리의 63%에 불과해 전선으로도 활용됩니다. 특히 우리가 일상생활에서 사용되는 전선 대부분이 구리로 만들어지지만 고압선의 경우엔 알루미늄이 많이 사용됩니다. 비록 저항이 구리보다 높아서 전력 전송의 효율성은 떨어지지만 몹시 가볍기 때문에 공중에 매달아 사용하기에 유리합니다. 부식에도 잘 견디기 때문에 전선을 보호하는 데에도 유리합니다.

지금까지 알루미늄이 사용되는 분야들을 알아봤는데요. 생각보다 훨씬 폭넓은 분야에서 알루미늄이 다양하게 사용되고 있다는 것을 알 수 있습니다. 오늘 소개한 내용 외에도 알루미늄이 활용되는 제품과 분야는 무궁무진합니다. 모터와 같은 전력 시스템, 위성 안테나, LED 전구, 냉장고 등등 일상생활 속에서 알루미늄의 다양한 활용 사례를 살펴보는 것도 재미있을 것 같습니다.

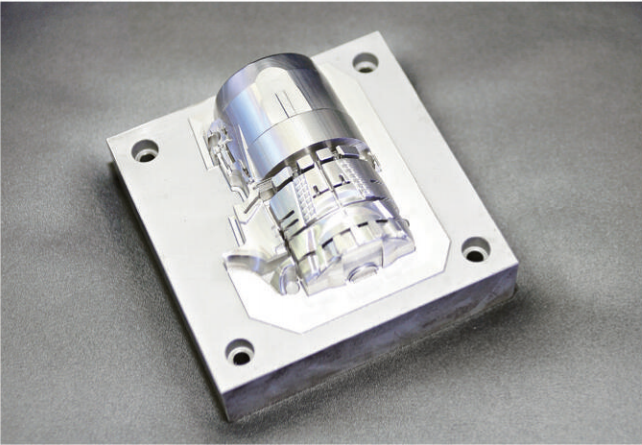

온라인 제조 플랫폼 캐파(CAPA)에서는 알루미늄을 재료로 삼아 다양한 가공 방식을 통해 고객이 원하는 제품을 만들어내는 2300여 곳의 제조업 파트너들을 만날 수 있습니다.