이런 3D 모델로는 금형 못 만들어요. 우리는 이런 거 제작 안 해

시제품을 멋지게 잘 만들어 양산을 결정한 뒤, 금형을 제작하는 공장에 갔을 때 이런 말을 듣게 되는 경우가 있습니다.

분명 시제품은 잘 나왔는데, 도대체 어떻게 된 일일까요?

에이팀벤처스의 온라인 제조 플랫폼, 카파 비교견적이 드리는 제조 팁!

양산까지 고려한 시제품 제작을 알려드립니다.

지난 편에서 시제품 제작의 중요한 두 가지 요소는 일정 조정과 반복이라고 말씀드렸습니다. 카파 비교건적이 클라이언트의 일정과 반복 제작을 고려해 실제로 시제품을 만든 사례를 통해 좀 더 구체적으로 살펴보겠습니다.

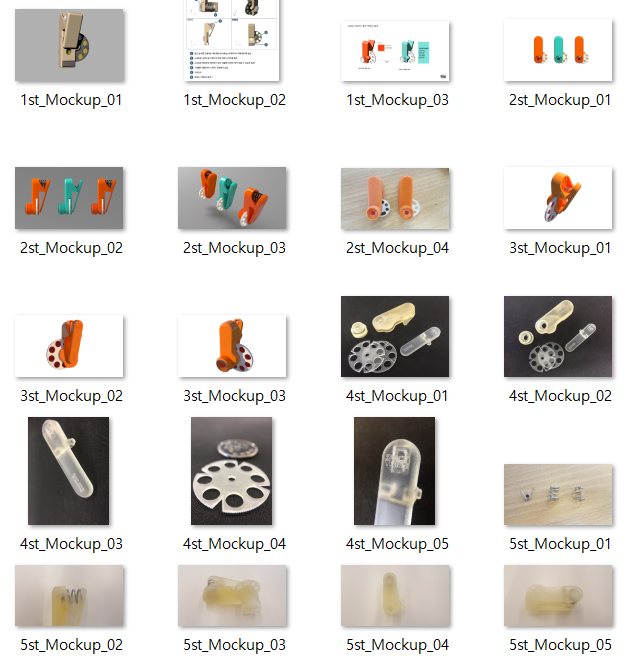

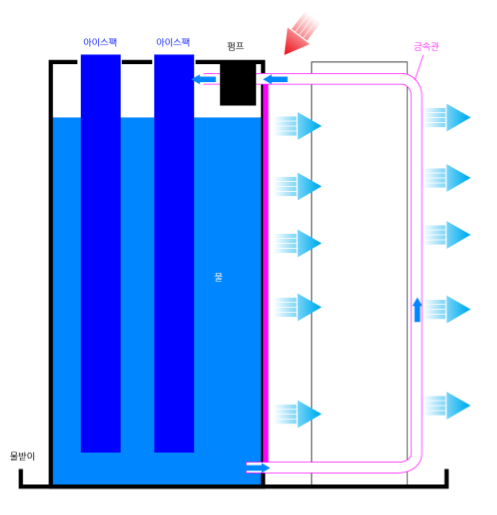

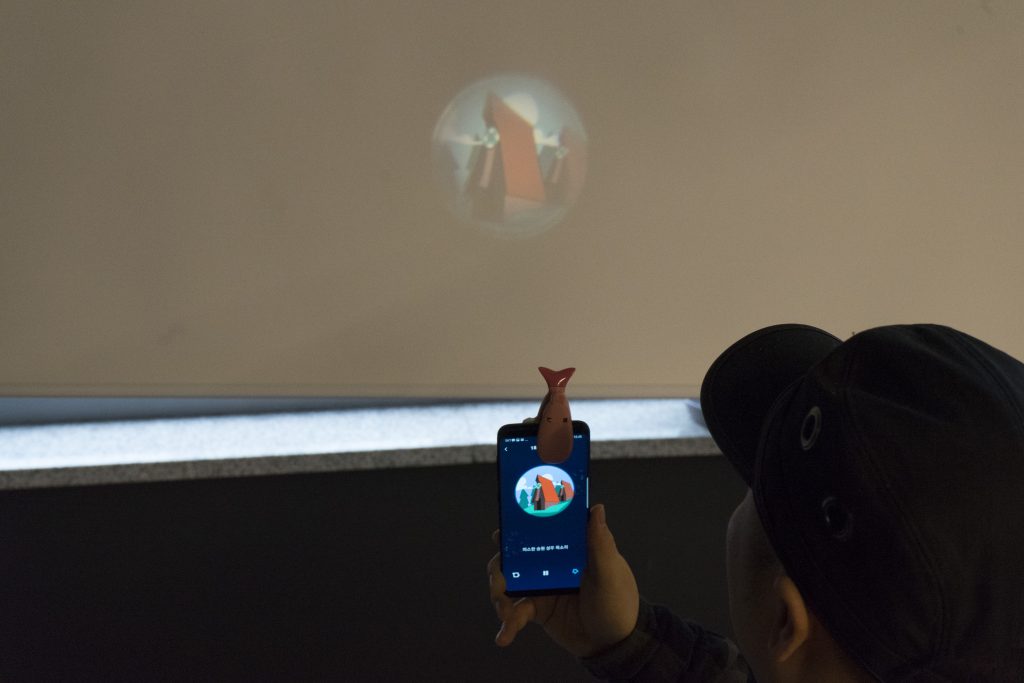

카파 비교견적 현대자동차 수소전기하우스에서 사용된 증강현실 체험 기기 거치대를 제작했는데요. 수소전기하우스는 관람자가 직접 AR 기기를 이용하여 수소전기자동차의 원리와 특징을 체험할 수 있는 투어로 구성이 됩니다.

카파 비교견적에 의뢰한 현대자동차측의 요구는 AR을 실행하는 전용 기기를 손으로 들고 다니기 어려우니 거치대가 있으면 좋겠다는 것이었습니다.

이런 거치대는 시중에 팔지도 않고, 대량 생산할 필요가 없으니 정교하면서도 소량 양산이 가능한 3D 프린팅이 적합한 생산 방식이죠.

시제품은 대상물이 있다면 제작 후 검증을 통해 반복 제작하는 경우가 많습니다. 대상물이 있는 시제품이 없는 것보다 더 많을텐데요.

대상물이란 시제품이 맞춰서 결합해야 할 기존의 물건 같은 것입니다. 현대자동차 수소전기하우스 사례의 경우 대상물은 AR 기기겠죠. AR 기기의 사이즈, 기능, 부품 등을 고려해서 케이스를 만들어야 할 것입니다.

대상물이 있는 경우와 없는 경우의 시제품 제작 프로세스는 다음과 같이 다릅니다.

– 대상물이 없는 시제품: 콘셉트 설계 → 제작 후 검증 → 설계 수정

– 대상물이 있는 시제품: 역설계 → 설계 수정 → 제작 후 검증

역설계(reverse engineering)란 설계도를 직접 그려서 제품을 생산하는 것이 아니라, 이미 만들어진 결과물의 수치 데이터를 기반으로 설계한다는 점에서 역(逆)설계라고 합니다.

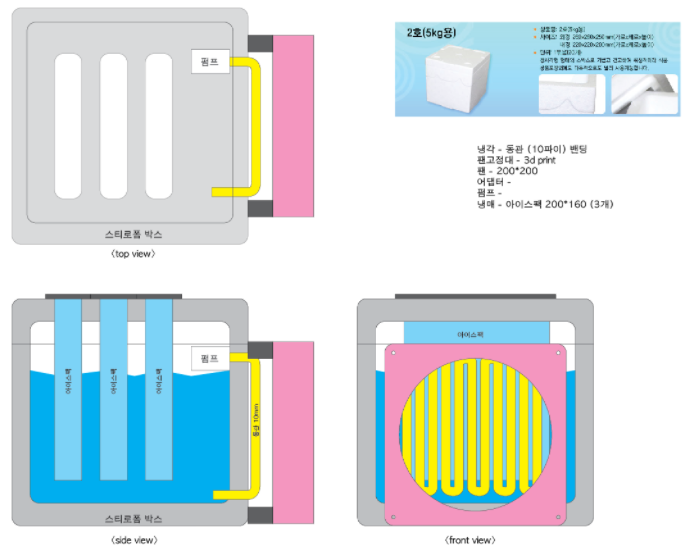

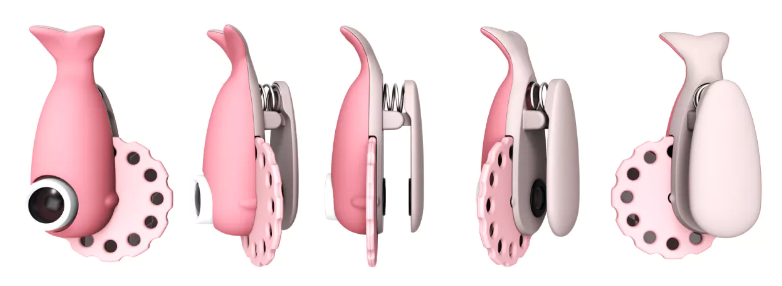

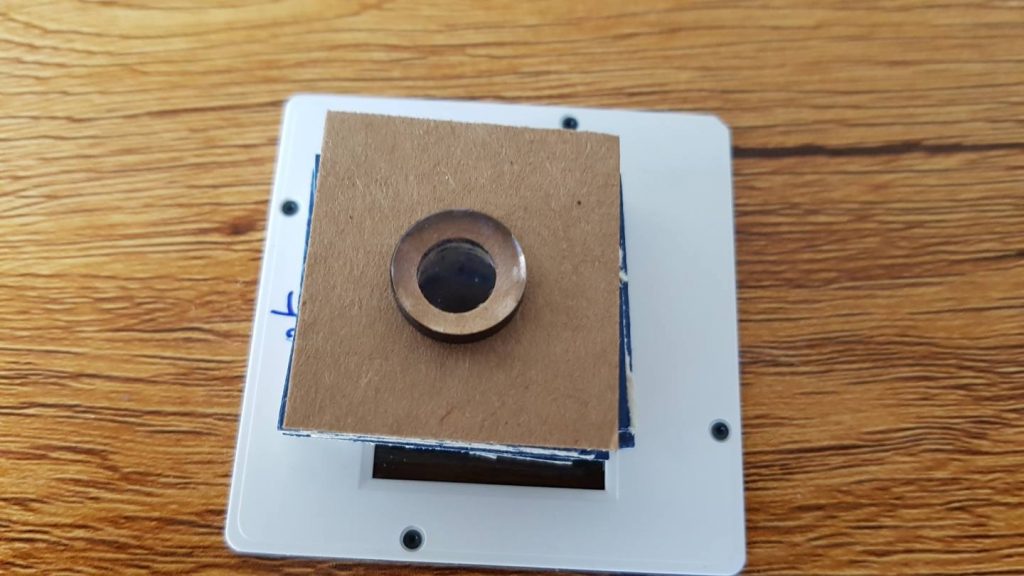

아래 사진은 AR 기기의 수치를 기반으로 1차 제작한 시제품입니다. 뒷면의 카메라가 AR에 사용되므로 렌즈를 가려서는 안 되겠죠. 렌즈 부분이 둥글게 처리된 것을 보실 수 있을 것입니다. 그런데 1차 제작해서 시험해보니 윗 부분까지 잡아줄 수 없어 수정 후 다시 제작하기로 합니다.

현대자동차 수소전기하우스의 오픈일이 이미 정해져 있었기 때문에 시제품 제작과 검증 과정을 신속하게 진행해야 했습니다. 3D 프린터 에이팀벤처스의 D3로 시제품을 제작했기 때문에 빠르게 검증할 수 있었어요.

1차 디자인에서 기기의 윗부분까지 고정되는 디자인으로 수정을 합니다.

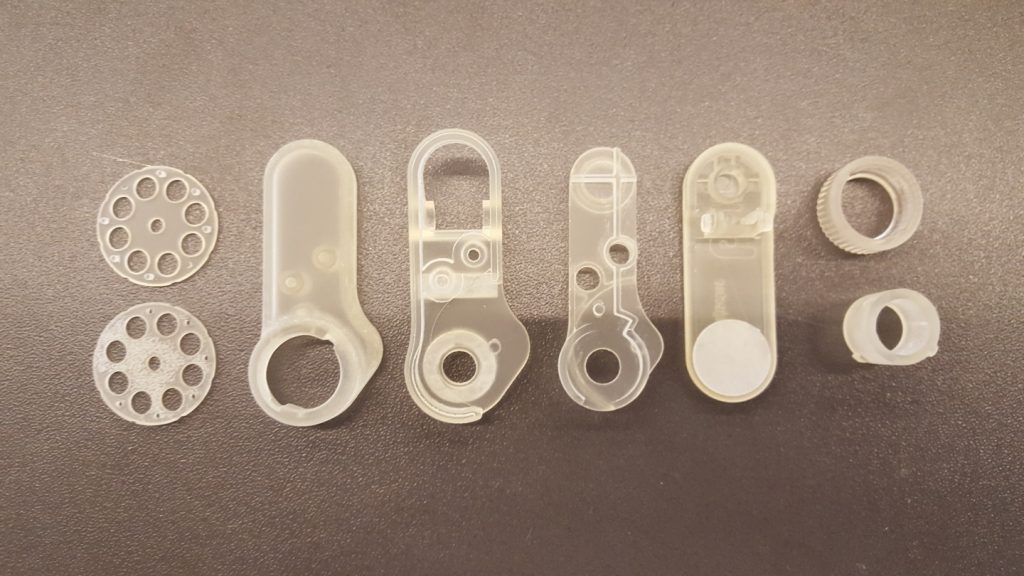

에이팀벤처스는 3D Systems사의 MJP 3600 3D 프린터를 보유하고 있기 때문에 아주 정밀하고 매끄러운 표면이 가능한 시제품을 만들 수 있습니다.

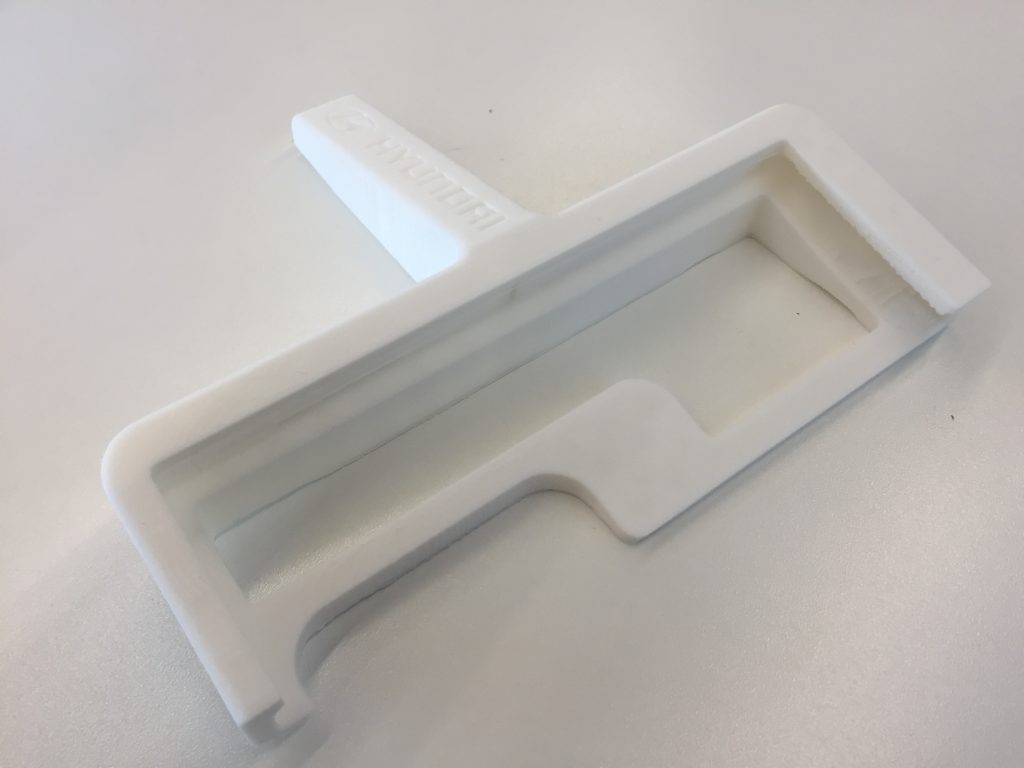

이번 디자인에서는 손으로 잡는 부분을 좀 더 둥글게 처리해서 손이 불편하지 않게 했고, ㄷ자 모양으로 디자인해서 기기 윗부분을 안정적으로 장착할 수 있습니다.

최종적인 디자인은 손잡이에 수소전기하우스 글자가 서울시 고유 글꼴 중 하나인 서울남산체 폰트로 들어갔고, 줄을 걸 수 있도록 고리 걸이가 추가되었습니다. 오염이 적은 검은색을 선택했고요.

수소전기하우스 오픈일에 맞춰 납품해야 했기 때문에 MJP 3600보다 더 빠른 폴리젯(Photopolymer Jetting) 방식의 3D 프린터로 제작해서 무사히 배송했습니다. 좀 더 구체적 제작 내용은 크리에이터블 블로그에서 확인하실 수 있습니다.

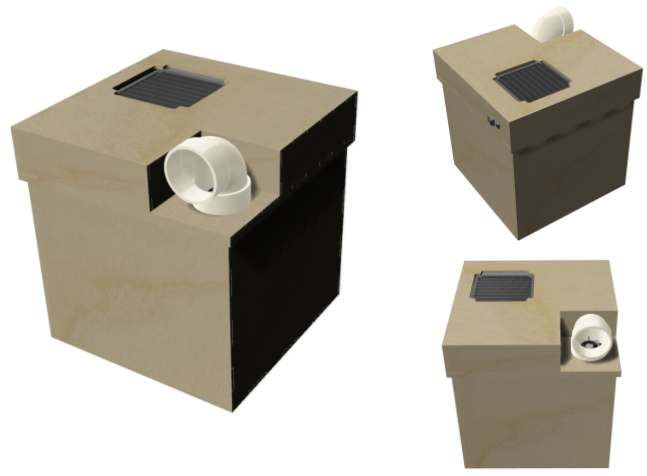

시제품 단계부터 양산을 고려해야 비용을 줄일 수 있다!

시제품은 결국 양산을 위한 것인 만큼, 양산까지의 과정이 매끄럽게 진행되는 것이 가장 중요한 목적일 것입니다.

문제는 시제품을 설계하고 제작하는 곳과 양산하는 곳이 다른 경우가 많은데, 이 과정에서 양산을 고려한 시제품이 아닌 경우 비용과 시간이 크게 늘어나게 됩니다. 시제품까지만 설계하고 제작하는 것으로 마무리할 경우, 양산을 위한 제대로 된 3D 모델링 데이터나 사출과 금형을 고려한 모델이 아닐 수 있다는 것이죠.

양산 업체에 이런 모델을 들고 가면, 양산이 불가능하다며 난색을 표하기도 합니다. 단계마다 커뮤니케이션을 새로 해야 하고, 책임 소재가 불분명해지기도 하죠.

제조의 경험이 많지 않다면, 시제품 설계 및 제작부터 양산까지 전 과정을 책임지는 전문가와 함께 하시는 것이 전체적인 시간과 비용을 예측가능한 수준에서 컨트롤할 수 있는 기회가 될 수 있습니다.

다음 편에서는 시제품을 만들 때 어떤 제조 방식을 선택할 것인지, 각각의 장단점은 무엇인지 설명해 드리겠습니다.