지난 1999년 개인기업으로 출발해 지난 2015년 법인 전환한 에이스캠엔지니어링은 올해로 업력(業歷) 24년차를 맞았다. 강산이 두 번 이상 지나는 시간 동안 정부과제 등을 수행하며 업계에서 착실히 신뢰를 쌓아갔다.

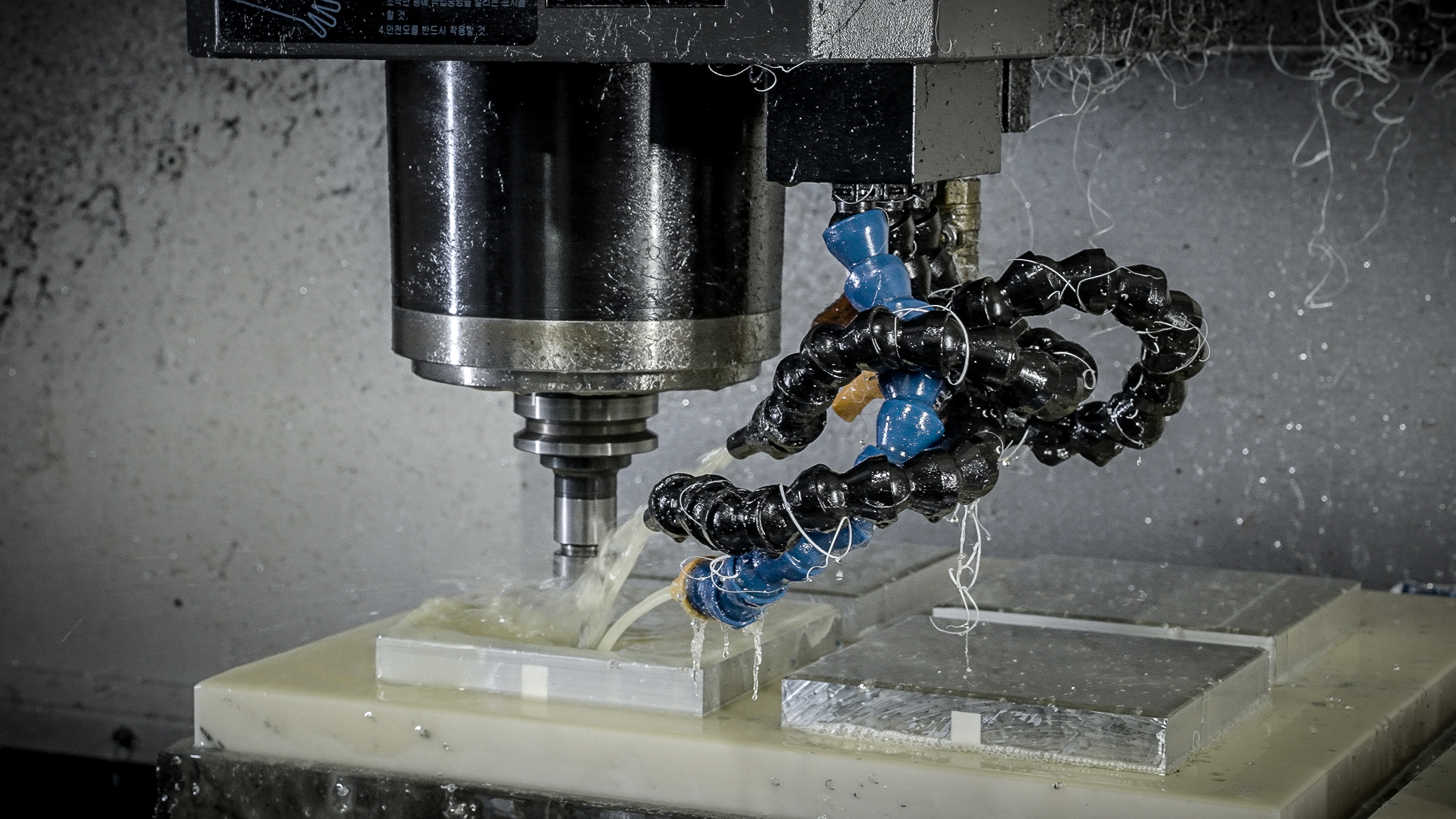

회사는 ‘PROTOTYPE SOLUTION FOR THE FUTURE’을 모토로, 주로 CNC 장비를 이용해 목업(MOCK-UP, 시제품)부터 준양산 단계까지 책임지고 있다. 프로토타입(시제품) 토탈솔루션 회사라는 비전을 향해 꾸준히 나아가고 있다.

현재 현대모비스, 두산기술연구원, 콘티넨탈, 한국알프스 등 대기업의 1차 협력업체로서 대기업 매출이 주요한 비중을 차지한다. 이처럼 쟁쟁한 대기업을 주요 고객으로 둘 만큼 업계에서 실력을 인정 받은 셈이다.

안정적인 고객 기반을 확보해 아쉬울 것 없을 것 같은 에이스캠엔지니어링은 지난해 캐파(CAPA) 파트너로 가입하면서 새로운 고객을 만나는 재미가 쏠쏠하다고 한다. 어떤 사연인지, 캐파(CAPA)가 직접 경기도 용인의 본사를 찾아 직접 들어봤다.

현대모비스 같은 대기업이 주고객이다. 그런데도 캐파(CAPA)를 이용하게 된 계기가 있나

“주매출원이 대기업인 것은 맞다. 그러나 편향된 매출 구조에 변화를 주기 위해 작년부터 꾸준히 새로운 고객사를 찾기 위해 노력하고 있다. 대기업에만 의존하면 ‘코로나’와 같은 위기 상황이 오면 적자를 면하기가 어렵다. 그래서 고객 다변화를 위해 캐파(CAPA) 서비스를 찾은 것이다.”

기대했던 대로 새로운 고객을 찾았나

“물론이다. 캐파를 사용한 지 1년쯤 지난 지금, 매출의 상당수가 캐파 고객사에서 나온다. 코로나 상황에서 도움이 많이 되었다. 매칭이 이루어지는 경우, 단발성으로 끝나는 거래도 있지만 (지속적으로 거래하는) 회사의 주고객이 되는 경우도 많다. 30여 고객사와 거래가 이루어지면, 그중 5~6곳 정도는 고정 고객이 된다고 보면 된다. 고정 고객으로의 전환율이 20% 정도니 상당하다.”

회사의 경쟁력을 설명해 달라

“에이스캠엔지니어링이 대기업과 협력하여 주로 만드는 부품은 자동차 전장품이다. 쉽게 말해 자동차의 앞부분에 들어가는 모든 걸 준양산급으로 개발·생산해낸다고 보면 된다. 계기판에 들어가는 카오디오, 파워 버튼, 기어 변속 등의 전기 장치에 필요한 플라스틱 소재 케이스나 부품 대부분을 만들어낸다. 그러다보니 조립(assembly, 어셈블리) 제품에 강하다. ”

중소 규모 고객이 많은 ‘캐파’에서는 어떤 차별점을 어필할 수 있나

“에이스캠엔지니어링은 시제품 개발에 특화되어 있다고 보면 된다.

사실 시제품 개발이라는 것이 간단치가 않다. 목업(Mock-up)을 만들어 디자인을 점검하고 작동 가능성을 알아내고, 때로는 QDM(Quick Delivery Mold, 단기간에 납품할 수 있는 금형)을 통해 양산시 발생할 수 있는 문제점을 미리 알아내야 한다.

이때 회사 규모나 제품 유형에 따라서 프로토타입 개발에 사용하는 기술도 달라진다. 개발 주체가 스타트업처럼 소규모 기업이거나 개인일 경우 초기 생산 수량이 적을 수밖에 없다. 이렇게 일반적인 양산 수량을 맞추기 어려운 경우, 특화된 방식으로 소규모 생산을 해야 한다. 에이스캠엔지니어링은 이에 필요한 인력 및 기술을 모두 보유하고 있다. 믿고 맡겨주시면 된다.”

시제품 제작과 관련해 구체적으로 어떤 기술을 보유하고 있나

“CNC는 물론, (보다 많은 수량이 필요한) 다양한 방식의 (시제품 생산용) 금형 기술을 보유하고 있다. (양산 전단계에 적용하는) QDM도 어쨌든 금형이 필요하다. 그런데 이 금형 제작에 들어가는 시간과 비용이 만만치 않다. 그래서 QDM으로 제작하기엔 수량이 적은 경우엔 진공주형을 택한다. 실리콘으로 금형을 제작해서 시제품을 만들어낸다고 보면 된다. 시간도 적게 걸리고, 가격도 적게 든다. 또 QDM와 양산의 중간 단계에 해당하는 시작금형이 있다.

(고객 중에는) 이런 구분을 모르는 분들이 대부분이다. 어떤 분들은 본인이 직접 금형 구조 설계를 해서 들고 오시기도 한다. 그런데 많은 경우 실제 생산이 힘든 구조로 설계를 해오시는 경우가 많다.

에이스캠엔지니어링을 찾아오면 설계 단계에서부터 다양한 솔루션을 제안해 드린다. 게다가 후가공 전문 인력까지 갖추고 있기 때문에 후가공을 위해 다른 업체를 일일이 알아보지 않아도 된다.”

| 내용 | CNC | 진공주형 (실리콘 몰드 및 성형) |

QDM / 시작금형 (알루미늄/kp4 금형 및 사출) |

| 적정 제작 수량 | 1pc to ~ 10pcs | 10pcs to 70~80pcs | 100pcs to 5,000~10,000pcs |

| 공차 | 5/100mm | 0.2~0.3mm | 5/100mm |

| 작업시간 | Approx. 1 week | Approx. 1~2 weeks | QDM : Approx. 2~3 weeks 시작금형 : over 4 weeks |

| 작업 가능 재질 | ABS, PC PC-ABS, PC/GF ARCRILIC, POM, ALUMINIUM, 황동, SUS |

ABS, Rubber, PMMA, PP |

양산 재질과 동일 |

| 신뢰도 테스트 | N/A | Temp. standing up to 80~90℃ |

No limit |

출처: 에이스캠엔지니어링

후가공까지 책임진다는 건가

“그렇다. (시제품 개발 과정에서) 비용을 절감할 수 있는 개발 방법이나 해당 제품에 적합한 후가공 방식 등을 추천해드리고, 설계 과정에서 겪을 수 있는 고객의 시행착오 또한 줄이기 위해 노력하고 있다. 저희의 제작 능력과 기술적 피드백을 최대한 믿으실 수 있게 최선을 다하고 있다.”

캐파에서 수많은 고객을 만났다고 했는데, 기억에 남는 고객들이 있나

“주로 젊은 고객들에게서 재미있고 흥미로운 프로젝트가 많다. 그 중 두가지 사례가 특히 기억에 남는다. 먼저 전시 예술을 하시는 예술가 분이 전시를 위한 설치물 제작을 위해 연락해온 적이 있었는데, 인상 깊었다.

또 다른 고객은 친환경 소재로 ‘굿즈’를 만드는 ‘프래그랩'(브랜드명 ‘노플라스틱선데이(no plastic sunday)’)이란 회사다. 프래그랩은 노플라스틱을 비전으로 삼고 친환경 재료로 굿즈를 만드는 회사다. 따라서 굿즈를 포장하는 케이스 또한 친환경 소재로 만들길 원했는데, 그 과정에서 저희 에이스캠엔지니어링과 협업하게 되었다. 친환경 머플러를 위한 친환경 케이스를 제작했던 게 특히 기억에 남는다. 거래를 지속하면서 덕분에 재미있는 시도를 할 수 있어서 좋다. 아무래도 젊은 고객들과 일하다보니 열정이 저절로 솟아나는 것 같다. ”

친환경은 재료가 달라서 고객의 요구조건을 맞추기가 어렵지 않나

“(어느 정도는) 맞다. 플라스틱을 재활용한 친환경 수지를 재료로 하다보니 약간 오차 범위가 생기기는 했지만, 그 정도의 오차 범위는 금세 조정해나갈 수 있어서 문제가 안 된다. 제조업에 뛰어드는 젊은 고객층과 많이 거래해보고 싶다.”

앞으로도 CAPA를 통해 더 다양한 고객을 만날 것 같다. 미래의 고객에게 하고 싶은 말이 있다면?

에이스캠엔지니어링은 처음 사업을 구상하시는 분들이나 소규모 업체를 운영하시는 분들을 위해 제작의 기초부터 납품까지 총괄적으로 책임지고 진행하고 있다. 양산 전문 업체에 비해 준양산 단계를 전문으로 하는 업체의 수는 많지 않다. 에이스캠엔지니어링은 준양산 단계 전체를 책임지는 몇 안 되는 회사 중에서도 뛰어난 회사라고 자부할 수 있다. 주기적으로 기기를 구입하고 정비하고 있으며, 단계별로 요구되는 전문 인력이 포진되어 있다. 캐파를 통해 더 많은 분들과 소중한 인연을 맺고 싶다.

제조업체 매칭플랫폼 캐파(CAPA)에서는 시제품 제작 전문업체 에이스캠엔지니어링을 비롯해 신뢰할 수 있는 제조 전문업체들을 만날 수 있습니다. 믿고 맡길 제조 파트너를 찾는다면 지금 캐파(CAPA)에 접속하세요!