출처 유튜브 보드테크앤다비드

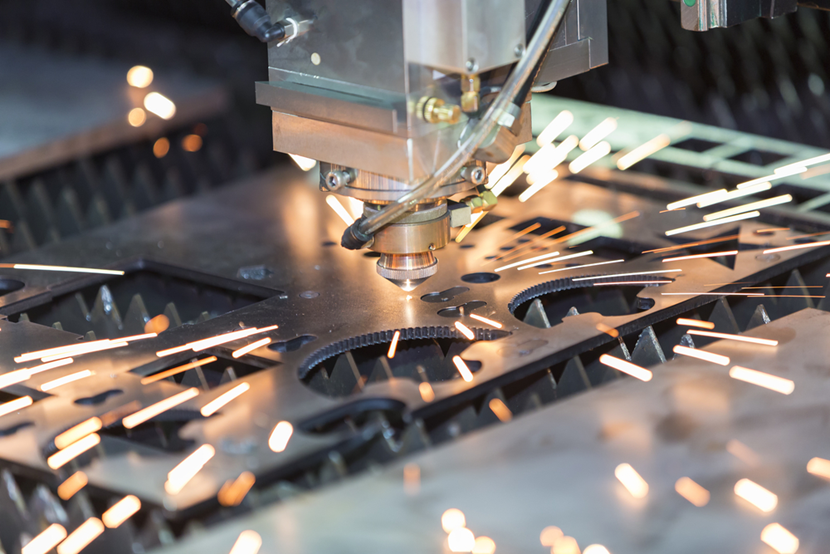

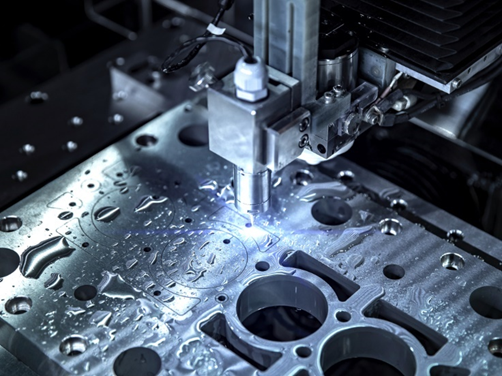

CNC 공작기계는 주로 산업용으로 쓰입니다. 자동차업을 중심으로 다양한 영역에서 부품류를 제작하는 게 일반적입니다. CNC를 생산하는 공작기계 업체들 역시 산업적 활용도에 포커스를 맞추고 각종 공작기계를 만듭니다. 용도나 빈도를 보면 각종 산업에 특화된 건 사실이나, 단순히 산업 영역에만 머물지는 않습니다. 알고 보면 CNC는 우리 실생활과도 밀접한 관련을 맺고 있습니다.

출처 셔터스톡

CNC 공작기계의 활용 범위는 우리가 생각하는 것보다 넓습니다. 태생적으로 부품류 생산에 특화된 건 맞지만 CNC 특유의 정교함을 필요로 하는 곳들이 많습니다. 알고 보면 우리 주변에는 CNC를 통해 탄생한 물건들이 상당합니다. 작은 악세서리부터 대형조형물까지, 미적인 재미를 만들어내는 데도 중요한 역할을 합니다. CNC 설비를 보유한 업체들 역시 기존 부품 외 신규 매출을 만들어내는 분위기입니다.

이런 것도 CNC로 만든다고요?

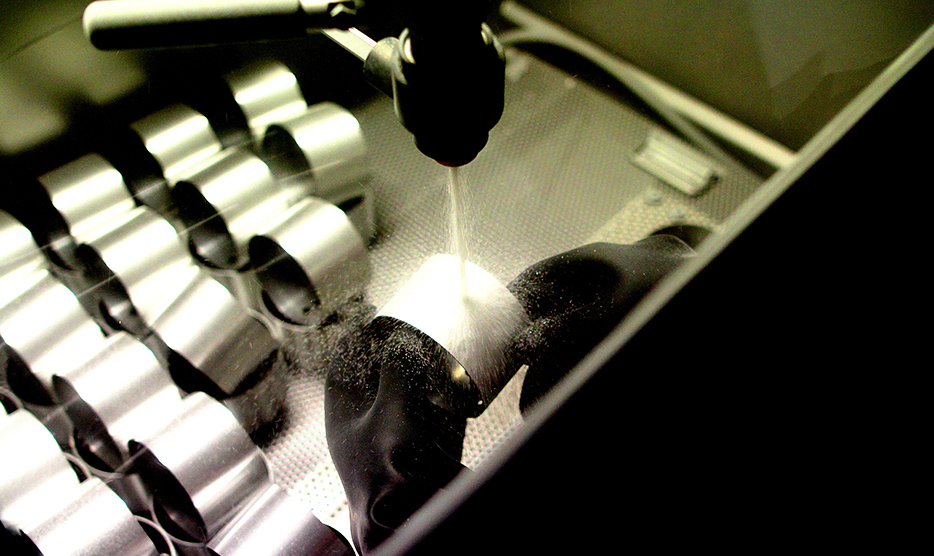

우리 피부에 직접 닿는 악세서리부터 살펴보겠습니다. 우선 반지를 제작하기 위해서는 CNC 선반이 필요합니다. 바이스로 금속 재료를 선반에 고정한 뒤 고속으로 회전시킵니다. 회전하는 재료의 바깥 쪽에 절삭 기구를 갖다대면(외경절삭) 원형의 형태를 얻어낼 수 있습니다. 내부는 드릴링을 통해 안쪽을 파내면 반지의 형태가 갖춰집니다. 간단한 세팅으로 다양한 사이즈의 반지를 만들 수 있습니다.

반지에 디테일한 디자인을 입히기 위해선 추가 작업이 필요합니다. CNC 선반은 가공물을 고속 회전시켜 깎아내는 데 특화돼 있어 무늬를 입힐 순 없습니다. 이 때문에 링을 만든 뒤 추가 작업을 진행해야 합니다. 클램프에 반지를 고정시키고 바이스로 고정한 뒤 날카로운 소형 앤드밀을 장착합니다. 이어 절삭유를 도포하고 조각합니다. CNC 5축 머신도 가능하지만 높은 비용이 발생합니다.

CNC조각기 이용, 소형 제품에 각인·마킹 작업

반지 외에도 각종 커팅, 각인, 명판 마킹, 3D 조각 등의 작업이 CNC 공작기계를 이용해 가능합니다. 주변에서 흔하게 볼 수 있는 건 어린이 또는 반려동물 목에 거는 목걸이에 달린 인식표입니다. 이를 비롯해 목걸이에 걸려있는 이니셜도 CNC 컷팅과 각인을 거친 결과물입니다. 이 밖에 각종 정보를 싣는 명판 속 텍스트를 파내거나, 인테리어용 3D 조각물 등을 만들 수 있습니다.

이 같은 소형 가공물들은 일반 CNC가 아닌 소형 CNC 영역입니다. 업계에선 CNC 조각기로 통합니다. 조각기는 기본적으로 C타입, LM타입, S타입으로 분류합니다. 우선 C타입과 LM타임의 외관적 차이는 축 덮개입니다. C타입은 기본형으로 축 덮개가 알루미늄으로 구성돼 있습니다. 이와 달리 LM타입은 주름 커버가 있습니다. LM타입이 조금 더 고급형입니다.

CNC조각기, 크기 등에 따라 C·LM·S타입으로 구분

그 밖에 차이점은 장비 사이즈입니다. 기본형 C타입은 가공 범위가 300mm x 400mm 사이즈부터, 600mm x 1200mm 사이즈까지 판매합니다. 고급형 LM타입은 400mm x 600mm부터 1200mm x 1200mm까지 판매합니다. 사이즈 다음으로 고려할 사항은 재료입니다. C타입은 목재, 아크릴, 포맥스, PC 등 경도가 낮는 재료들을 가공합니다. LM타입은 알루미늄, 비철금속도 가능합니다.

정밀도도 고려 사항입니다. C타입과 LM타입은 축을 이동시키는 레일이 다릅니다. 육안으로는 확인하기 어렵지만 정밀도에 영향을 줍니다. 정밀도가 중요하다면 LM타입으로, 상대적으로 덜 중요하다면 C타입으로 가공하면 됩니다. 이러한 C타입과 LM타입을 능가하는 게 S타입입니다. 조각기 중 하드웨어가 가장 크고 정밀합니다.

대형 조형물에도 CNC 사용, 대량생산에 유리

대형 조형물을 만들 때도 CNC 조각기가 사용됩니다. 이 때 사용되는 CNC 조각기는 3차원 가공작업이 가능한 형태입니다. 도심 속 또는 아파트 단지 내 조형물들 중에선 CNC를 통해 만들어진 것도 상당합니다. CNC 컷팅은 사람이 직접 손으로 작업하는 것보다 정확한 곡율과 사이즈로 제작할 수 있다는 장점이 있습니다. 더불어 한 번만 세팅하면 반복 작업이 가능하기 때문에 대량 생산에 유리합니다.

대형 CNC 조각기가 조형물을 만들기 위해서 다루는 대표적인 소재는 스티로폼입니다. 여기서 사용되는 스티로폼은 일상 생활에서 포장 재료로 사용되는 스티로폼보다 단단한 압축 스티로폼입니다. 스티로폼으로 원하는 모양을 만든 뒤 그 위에 FRP(유리섬유, 탄소섬유, 케블라 등 방향족 나일론 섬유를 비롯해 불포화 폴리에스테르, 에폭시수지와 같은 열경화성 수지를 결합한 물질)를 입힙니다. 마치 철판에 도금을 하듯이 원형에 칠을 해주면서 겉면을 더욱 단단하게 만드는 것입니다.

이 같은 특징 때문에 각종 조형물의 외형을 책임집니다. 아파트, 상가, 학교, 행사장, 놀이공원 등 우리가 인지하지 못하지만 굉장히 많은 조형물들이 CNC로 깎은 스티로폼 원형에 FRP를 입힌 결과물입니다. 건축법에 따른 아파트 내 조형물 의무설치 등 각종 제도적 장치와 함께 심미적 수요가 증가하면서 조형물의 원형만 취급하는 CNC 업체들도 늘어나고 있습니다.

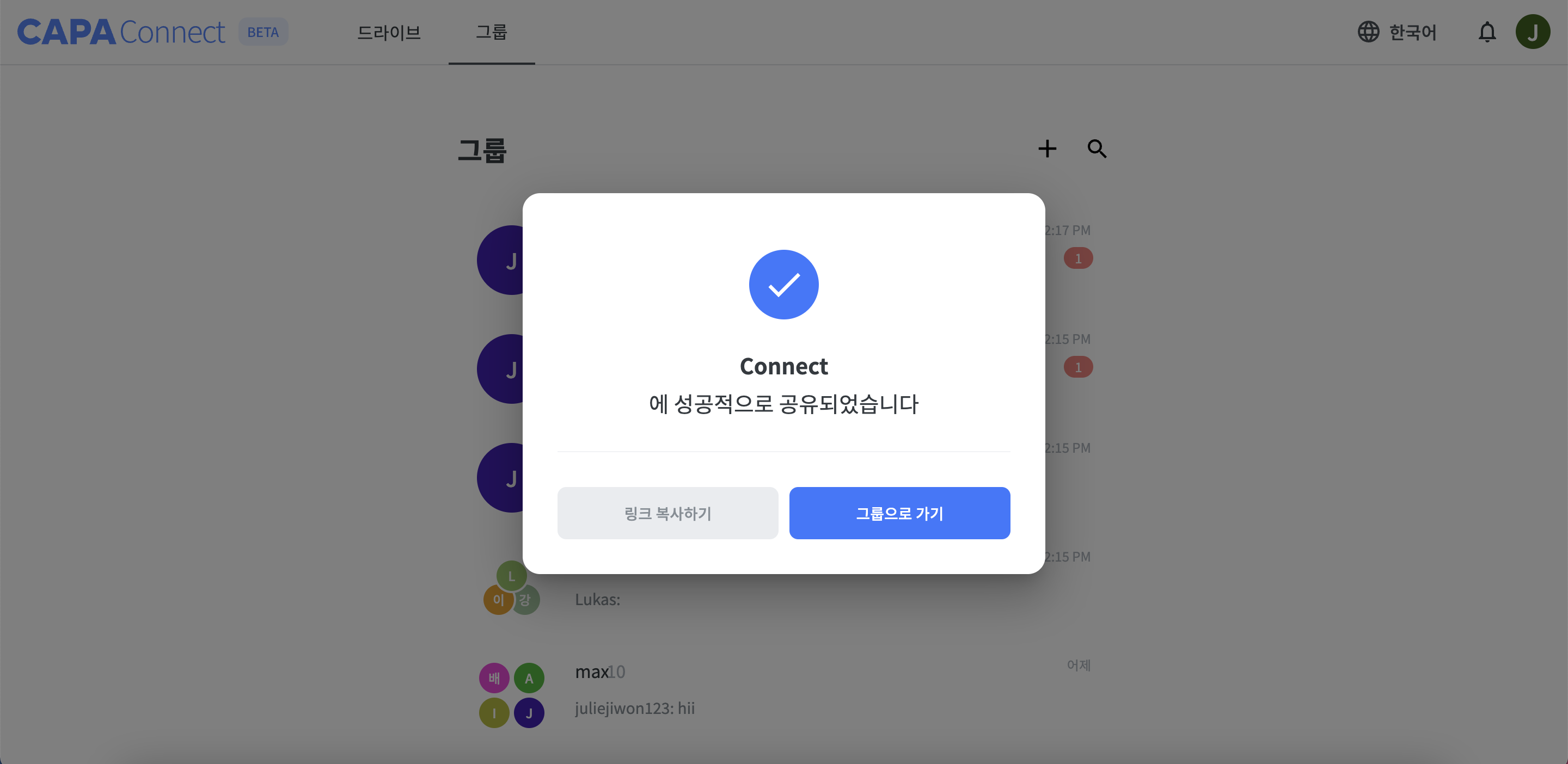

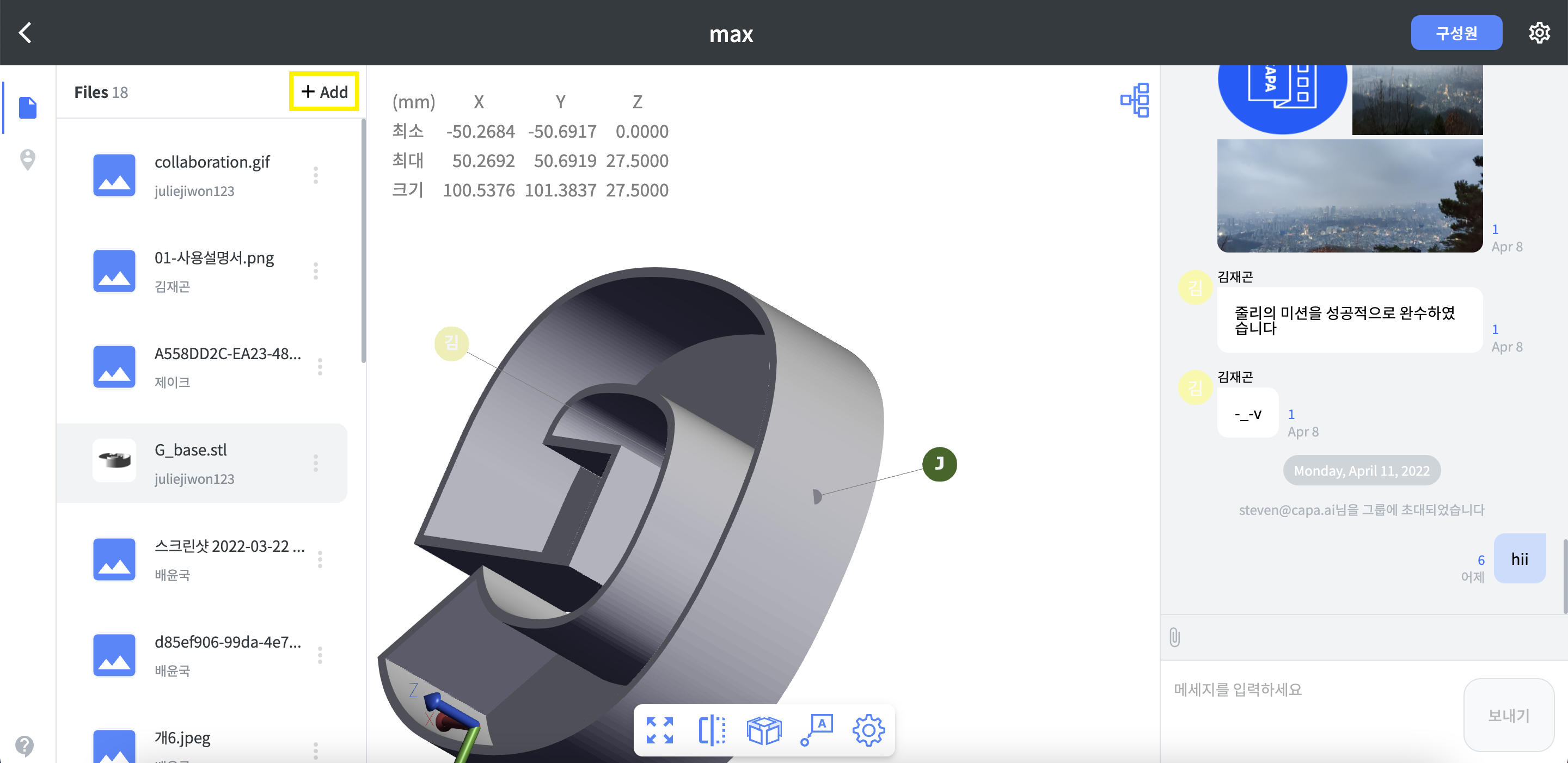

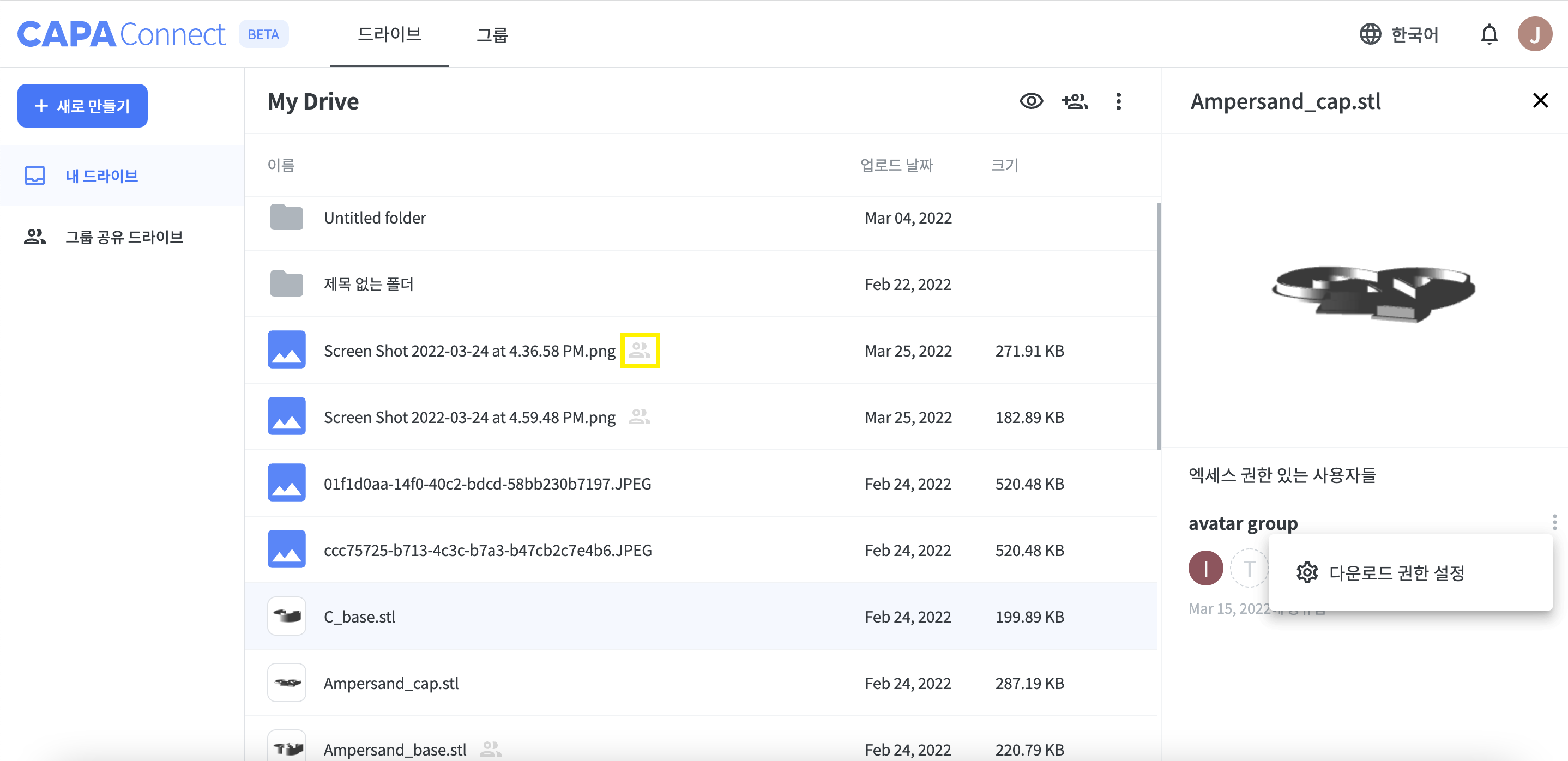

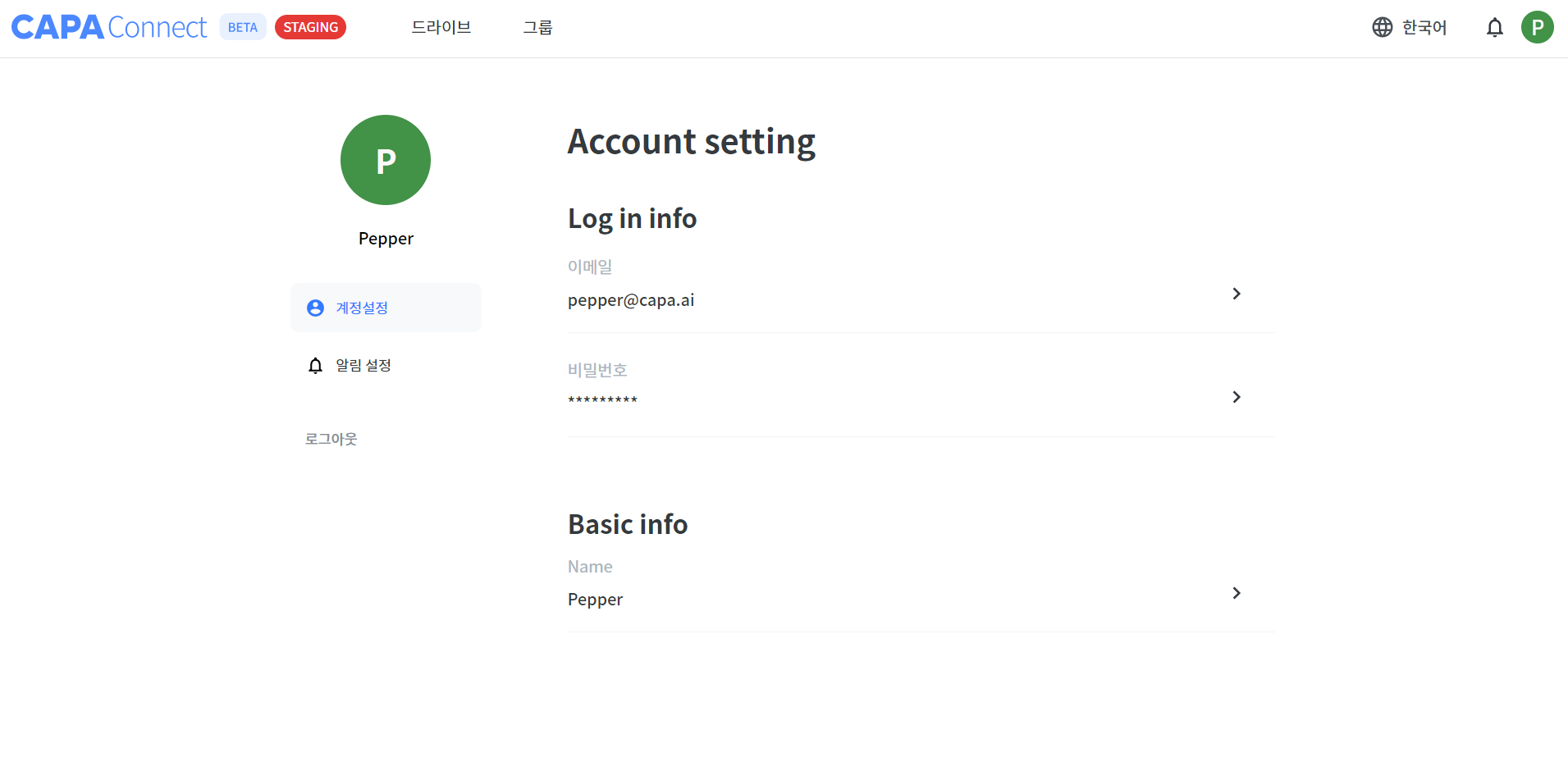

이처럼 CNC는 제조산업 뿐만 아니라 우리 삶과 밀접해 있습니다. 누구나 원하는 물건을 제조할 수 있는 시대입니다. 특정 설비를 보유하지 않아도 원하는 그림을 그릴 수 있습니다. 제조업체 매칭플랫폼 캐파(CAPA)에서 상상을 현실로 만들어 보세요.