‘3D 프린팅은 태생이 친환경적이다?’

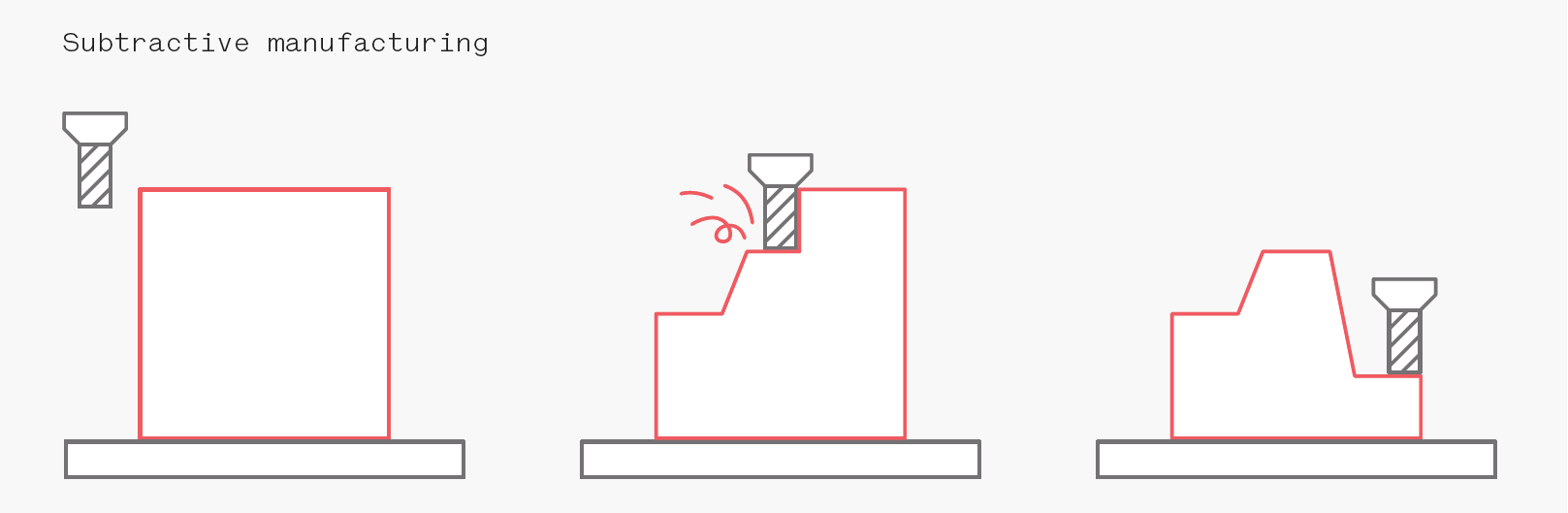

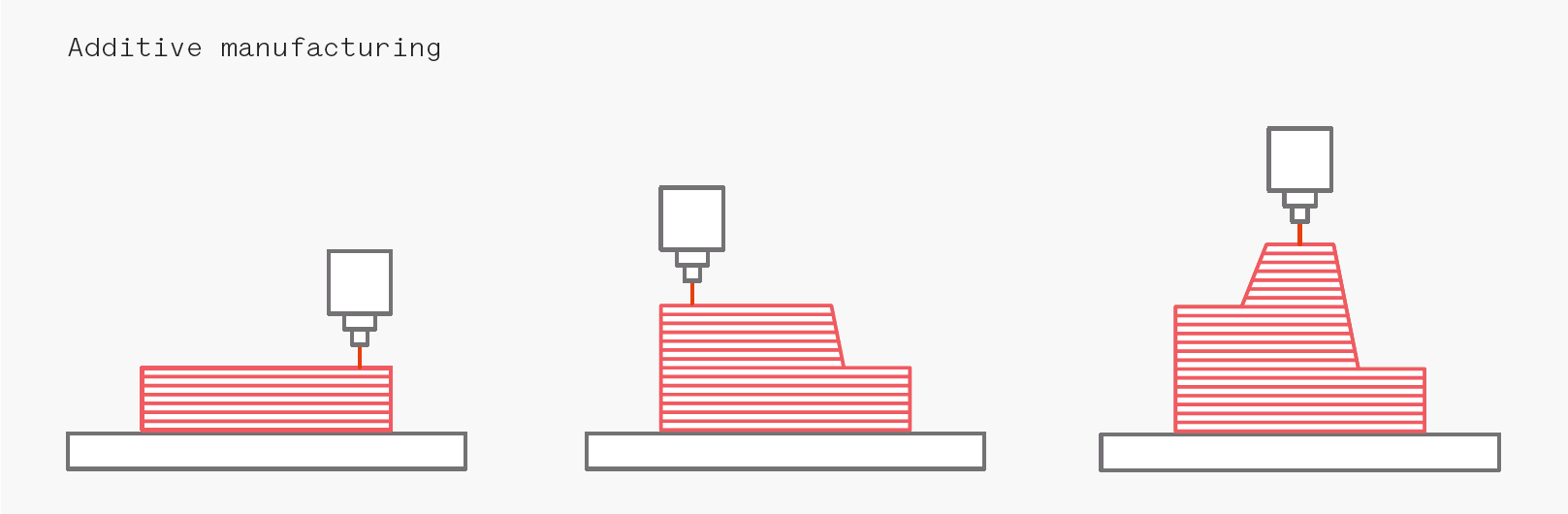

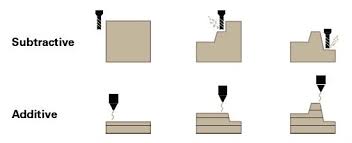

어느 정도 맞는 얘기입니다. 일례로 CNC 절삭 가공(Subtractive Manufacturing)의 경우 재료를 깎아서 가공하는 방식이다 보니 대부분 깎여나간 부위의 재료가 폐기될 수밖에 없습니다. 이에 반해 재료를 한층 한층 쌓아가며 제조(Additive Manufacturing)하는 방식인 3D 프린팅은 버려지는 재료가 적게 발생하는 구조이기 때문에 재료비를 대폭 절감하고 불필요한 재료의 낭비를 막을 수 있습니다.

물론, 재료를 효율적으로 사용하는 적층 가공(Additive Manufacturing)이란 3D 프린팅 고유의 특징이 친환경적인 것은 사실이지만, 3D 프린팅은 곧 환경을 보호하는 기술이라고 할 수는 없을 것 같습니다.

실제로 최근 국내에서 3D 프린팅 소재에 대한 규제를 강화한다는 소식이 들려왔습니다. 이는 FDM(Fused Deposition Modeling) 방식 3D 프린팅의 소재인 필라멘트에 고열이 가해지는 과정에서 미세입자 및 휘발성유기화합물이 방출되어 충분한 안전장치를 갖추지 않을 경우 작업자의 건강에 악영향을 미칠 수 있기 때문입니다. 대기 환경에도 나쁜 영향을 미칠 것으로 우려됩니다.

하지만 일각에서는 3D 프린팅을 보다 친환경적으로 만들기 위한 실질적인 노력 또한 이뤄지고 있습니다. 이같은 반전의 키워드 역시 ‘재료’에 있습니다.

이와 관련해 최근 주목을 받고 있는 3D 프린팅 업체들이 있습니다. 상업화가 가능하면서도, 지속가능한(Sustainable) 건축의 방안을 모색해온 건축 분야 3D 프린팅 회사 Wasp과 Azure Printed Homes가 그 주인공입니다. 이들 업체는 친환경 건축 3D 프린팅 업계의 개척자라 할 수 있습니다. 전자는 플라스틱 폐기물을 재활용하고, 후자는 천연 재료를 활용하여 3D 프린팅 주택을 건설함으로써 친환경 건축 사업의 새로운 장을 열어나가고 있습니다.

사실 3D 프린팅을 이용해 주택을 만든다는 소식도 이제는 그다지 새롭지만은 않습니다. 최근 몇 달 사이에만 3D 프린터로 인쇄하는 주택과 관련된 기사를 심심치 않게 볼 수 있었죠.

그럼에도 미국 캘리포니아주에 본사를 둔 Azure Printed Homes가 눈에 띄는 건 그들이 주택을 프린팅하는 ‘환경 친화적인 방법’을 개발했기 때문입니다. 실제로 이 회사가 3D 프린팅을 통해 짓는 주택의 60% 이상이 물병 및 식품 포장에 사용되는 재활용 플라스틱 폴리머를 재료로 만들어졌다고 합니다.

건설 산업은 인간이 살아가는 데 필수적인 의식주의 한 축을 담당하지만 지난 수십 년간 동일한 건축 기술이 그대로 유지·활용되는 등 눈에 띄는 기술적 혁신은 찾아보기 힘들었습니다. 특히 건설 과정에서 발생하는 막대한 양의 폐기물은 필요악으로 여겨지며 이 문제를 개선하려는 이렇다 할 시도도 이뤄지지 않았습니다.

Azure Printed Homes의 진 아이델만(Gene Eidelman) 공동창업자는 “건설 산업 분야는 세계 총 탄소 배출량의 약 20% 가량을 차지하는, 세계 최대의 원자재 소비자(출처)이기도 하다”고 말합니다.

이런 상황에서 건설 산업의 후발 주자인 3D 프린팅 업체가 지속 가능성을 고려한 원자재를 사용했다는 점은 시사하는 바가 적지 않다고 생각합니다. 한때 4차 산업혁명의 기수로 떠오르며 전세계적으로 주목 받았던 3D 프린팅이 최근 기업경영에서 가장 핫한 키워드로 꼽히는 ESG(Environment, Social, Government: 환경,사회, (기업) 지배구조의 약자)의 한 축인 친환경에도 상당한 기여를 할 것으로 기대되기 때문입니다.

또 다른 건설 분야 3D 프린팅 회사인 WASP은 흙, 왕겨, 지푸라기, 라임 등의 천연 재료를 사용하여 소형 주택을 건설해 눈길을 끌고 있습니다. 이 회사는 독자적인 3D 프린팅 크레인과 압출기를 사용해 천연 재료 혼합물을 설계도에 따라 적층하는 방식으로 주택을 건설합니다.

이들이 지은 최초의 주택인 ‘Gaia 소형 주택’은 이탈리아의 Shamballa 마을에 위치해 있습니다. 이 회사의 본사가 이 마을 바로 옆에 위치해 있습니다.

이들에겐 별다른 재료가 필요 없었습니다. 집을 짓고자 하는 지역에 있는 흙을 주재료로 활용하기 때문입니다. 특히 흙을 파고 나서 생긴 구덩이에는 자연스레 빗물이 모여 자연 연못이 생겨났습니다. 일종의 작은 생태계가 만들어진 겁니다.

사실 이런 ‘흙집’ 개념은 우리에게는 생소하지 않습니다. 우리나라에는 전통적인 흙집이라 할 초가집이 있기 때문이죠. 다만, 초가집은 손으로 만들어졌고, Gaia의 소형 주택은 거대한 3D 프린팅 크레인(혹은 printing arm)으로 만들어졌다는 점이 다릅니다. 다만, 과거부터 사용되던 소박한 재료를 3D 프린팅의 재료로 사용하기 위해서는 혁신적인 기술이 필요합니다.

앞으로 천연 재료 혹은 플라스틱 폐기물을 활용한 3D 프린팅 건축 산업이 활발해지면 어떤 일이 일어나게 될까요? 3D 프린팅을 통해 주택 생산이 자동화된다면 이는 비용 측면에서 경제적일 뿐만 아니라 품질 측면에서도 균질함을 보장할 수 있게 될 것입니다. 여기에 더해 친환경이라는 훈장까지 덧붙여질 것입니다. 이처럼 자재의 낭비는 줄이고, 건축 과정에서의 효율성을 극대화한다면 전세계의 주택난을 해결하는 데 적지 않게 기여할 수 있게 되겠죠.

적은 시간과 비용으로 지어진 3D 프린팅 주택이 어쩌면, 미래 세대에게 플라스틱 없는 바다(Plastic-free Sea)를 선물해줄 수 있을지도 모릅니다.

제조업계의 생태계를 함께 혁신해 나갑니다.

온라인 제조 플랫폼 캐파(CAPA)에서 최고의 제조 전문가를 만나보세요.