금형을 이용해 제품을 만들어내는 사출성형은 주형에 쇳물을 부어 제품을 만드는 주조에 그 기원을 두고 있다고 할 수 있습니다. 어찌 보면 기원전 3200년 경 메소포타미아 지역에서 발견된 청동개구리를 금형 사출의 원조로 볼 수도 있을 거 같습니다. 무엇보다 사출 성형(Injection molding)은 현재 제품 제조에 사용할 수 있는 가장 보편적이고 접근성이 높은 제조 공정으로 꼽힙니다.

청동개구리. 출처 셔터스톡.

텔레비전, 완구, 자동차, 스마트폰, 미니어처, 헬스케어 등의 다양한 현대 제조 분야에 적용되는 사출 성형(Injection molding)은 일단 금형을 제작하면 동일한 제품을 빠르게 양산할 수 있기 때문에 공산품 생산을 위한 가장 대표적인 가공방식으로 널리 사랑받고 있습니다. 하지만 막상 사출성형을 통해 제품을 생산하려면 복잡다단한 공정이 뒤따릅니다. 이러한 공정을 이해해야만 비용을 절감하고 제품의 품질을 향상시킬 수 있으며, 생산 효율성을 높일 수 있습니다.

오늘은 사출성형 프로세스 가운데 가장 기본이면서도 중요하다 할 수 있는 사출 성형 설계(Injection Molding Design)에서의 주요 팁에 대해 알아보고자 합니다. 사출 성형 과정에서 설계란 단순히 ‘잘 팔릴 법한 멋진 디자인’을 의미하지 않습니다. 그 이상이죠. 몇 분만 투자하셔서 다음의 5가지 팁을 숙지하신다면, 생산 과정에서 발생할 수 있는 막대한 비용 출혈(Massive Cost Bleeding)을 막고 고품질의 제품을 효율적으로 생산할 수 있을 겁니다.

① 단계별 절차를 고려해 설계하라

사출성형 공정은 재료의 주입부터 추출까지 정해진 순서에 따라 이뤄집니다. 제품을 설계할 때는 이러한 절차를 고려해야 합니다. 그렇다면 먼저 사출성형의 절차를 간단히 정리해 보겠습니다.

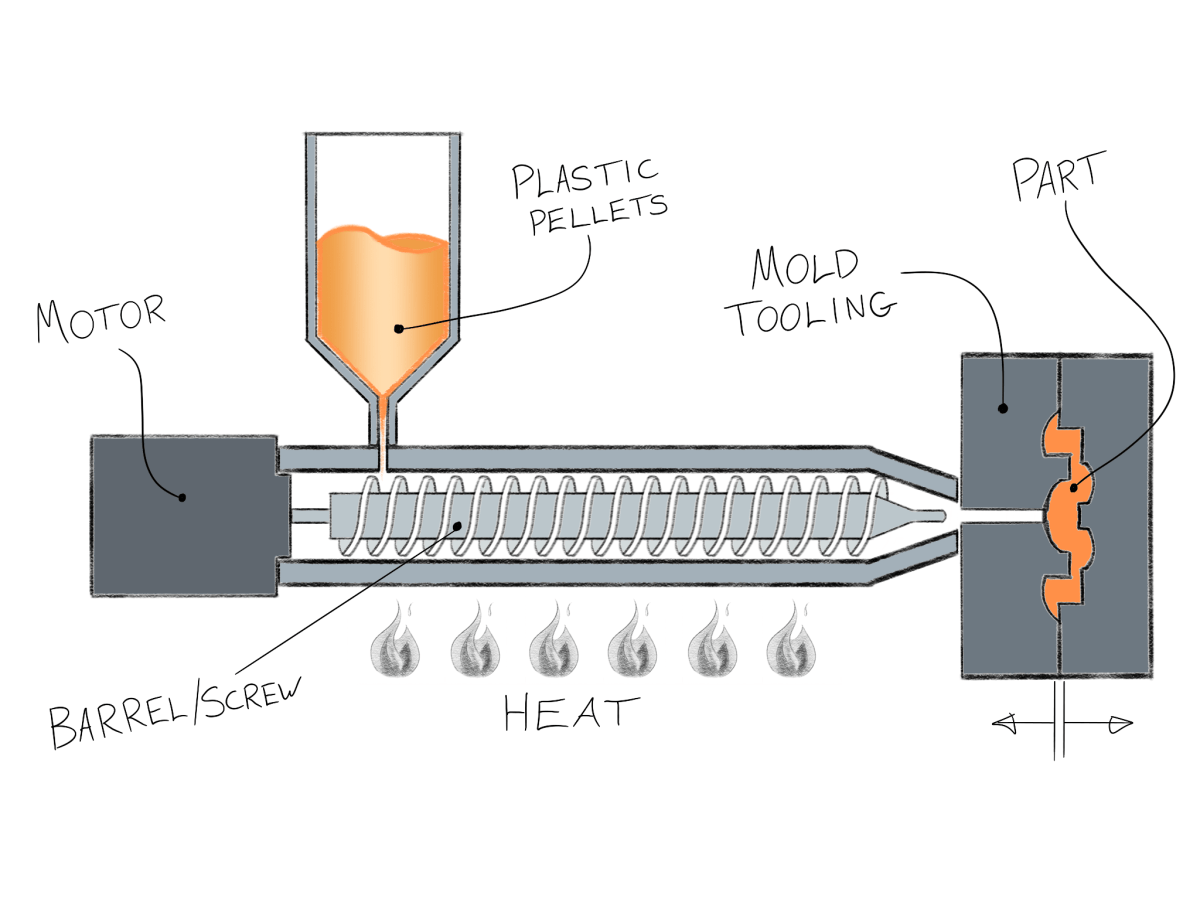

사출 과정을 잘 설명해주는 이미지. 출처 CDN.

사출 성형(Injection Molding)이란, 열을 가해 액체 상태로 만든(유동화) 재료를 속이 비어있는 금형에 주입해 제품을 얻어내는 가공 방식입니다. 붕어빵 틀에 재료를 부어 붕어빵을 만들어내는 것을 연상하면 이해가 쉽습니다. 플라스틱 제품을 양산할 때 가장 많이 사용되는 방식입니다.

사출 성형 단계(Injection Molding Process)

하나의 사출물을 생산해내기 위해서는 보통 한 쌍(혹은 한 벌)의 사출금형이 필요합니다. 쌍을 이루는 AB 혹은 상하 금형의 내부는 생산하고자하는 사출물의 모양대로 비어 있습니다. 닫혀있는 금형의 빈 공간에 고온 액체 상태의 플라스틱을 주입하면 플라스틱이 금형틀에 맞게 모양을 형성하게 됩니다. 잠시 냉각 시간을 가진 뒤 금형을 열어 사출물을 꺼내면 됩니다.

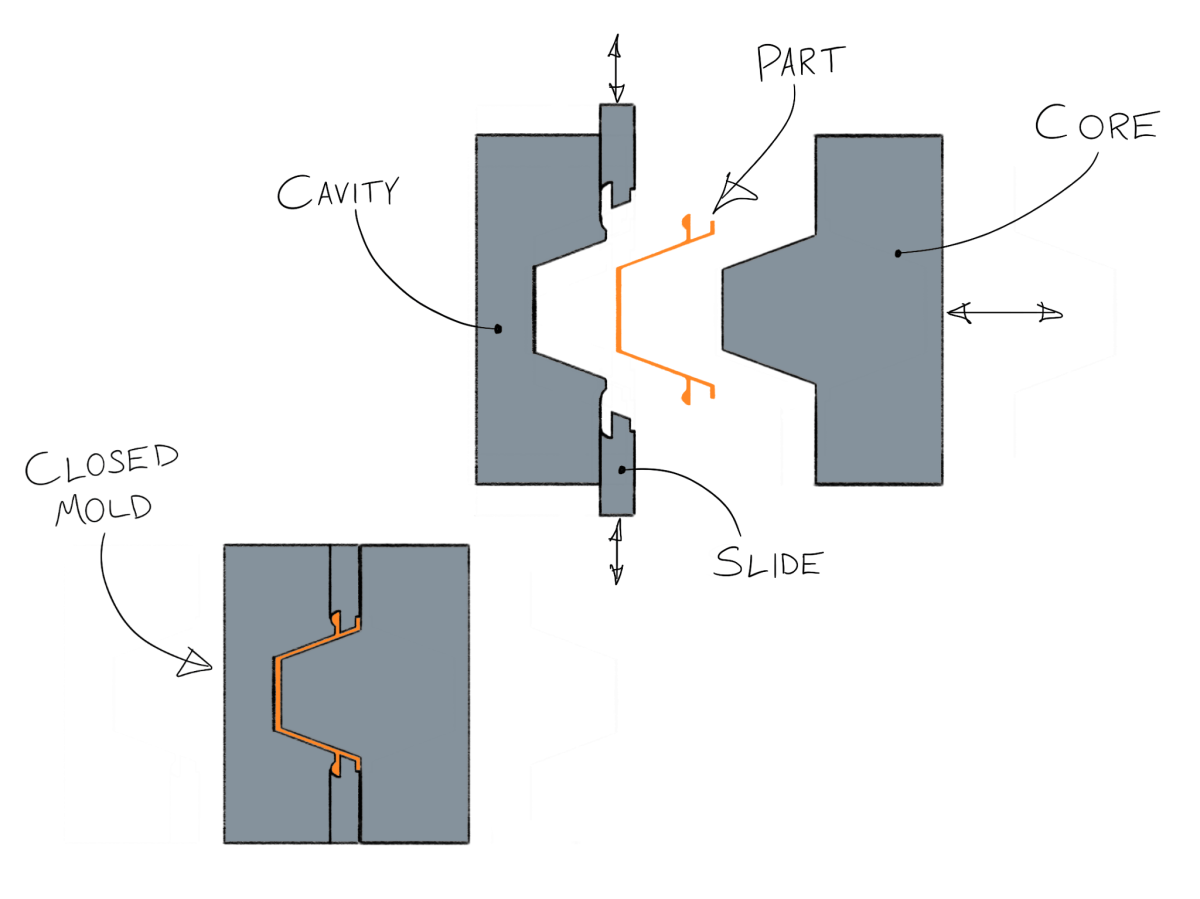

두 개의 금형과 사출물. 출처 CDN.

사출성형으로 만들 제품을 설계할 때는 단계별로 아래와 같은 점들에 유의해야 합니다.

A. 주입시

사출성형의 재료인 플라스틱 등을 금형에 주입하기 위해선 입구, 즉 게이트(gate)가 있어야 합니다. 주입 단계에서는 게이트를 어떻게 설계하느냐가 중요한 고려 요소입니다. 게이트를 설계할 때는 ① (완성된 사출물의) 구조적 결합에 영향을 주지 않으면서도 ② 쉽게 제거될 수 있어야 합니다. 또한 ③ 게이트를 제거하는 과정에서 제품에 ‘흔적’을 남길 수도 있다는 점도 고려해야 합니다. 이처럼 사출 성형 설계에서 게이트의 위치는 아주 중요합니다. 게이트는 일반적으로 사출물의 가장 두꺼운 교차부(intersectional area)에 위치하게 됩니다.

B. 냉각시

고온의 액체 상태였던 플라스틱이나 고무는 냉각을 통해 고체로 변하는 과정에서 수축하게 됩니다. 설계시에는 반드시 이 점을 염두에 둬야 합니다. 즉, 사출물뿐만 아니라 사출물의 세세한 요소, 즉 코너의 반경이나 벽의 두께 등을 설계할 때도 냉각 단계를 기억해야 합니다.

C. 취출시

사출성형으로 완성된 제품은 냉각 후 금형을 열어 꺼내야 합니다. 즉, 금형을 분리하는 과정이 필요한데, 금형과 금형이 맞닿는 부분에 소위 ‘파팅 라인’이 생기게 됩니다. 설계 시에는 이와 같은 파팅 라인의 위치를 사전에 감안해 반영하는 것이 좋습니다.

② 벽의 두께를 고려하라

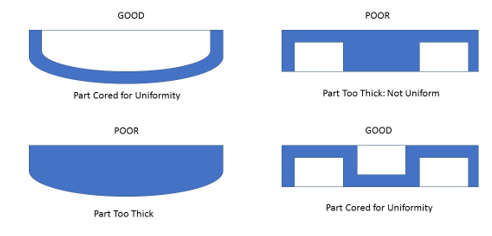

‘금형은 균일한 벽 두께를 가져야만 한다’는 말을 들어보신 적이 있을 겁니다. 100% 맞다고 할 수는 없지만, 금형을 설계할 때 균일한 벽 두께를 가지도록 하는 것이 생산에 도움이 되는 것은 자명합니다.

벽 두께가 균일하지 않으면, 냉각 단계에서 어려움을 겪게 됩니다. 두꺼운 영역은 필연적으로 얇은 영역보다 느리게 냉각됩니다. 이는 일부 영역의 응고가 늦어진다는 얘기로 품질에 영향을 미칠 수 있습니다. 최악의 경우엔 아직 굳지 않은 상태의 플라스틱 재료가 엉뚱한 곳으로 흘러 들어가는 상황을 초래할 수도 있습니다. 따라서 금형을 설계할 때는 이러한 특성 또한 고려해야 합니다.

균일한 벽 두께의 중요성. 출처 Texasinjectionmolding.

만약 제품의 특성상 두꺼운 영역을 포기할 수 없다면, 두꺼운 영역을 어디에 위치시키면 좋을까요? 답은 간단합니다. 금형에서 되도록 낮은 위치에 위치시키면 됩니다. 이 경우 냉각이 비교적 느리게 진행되는 ‘두꺼운’ 영역의 액화 수지가 ‘이미 냉각이 완료된 다른 영역’에 흘러들어가는 일을 막을 수 있습니다.

③ 구배를 설계에 포함하라

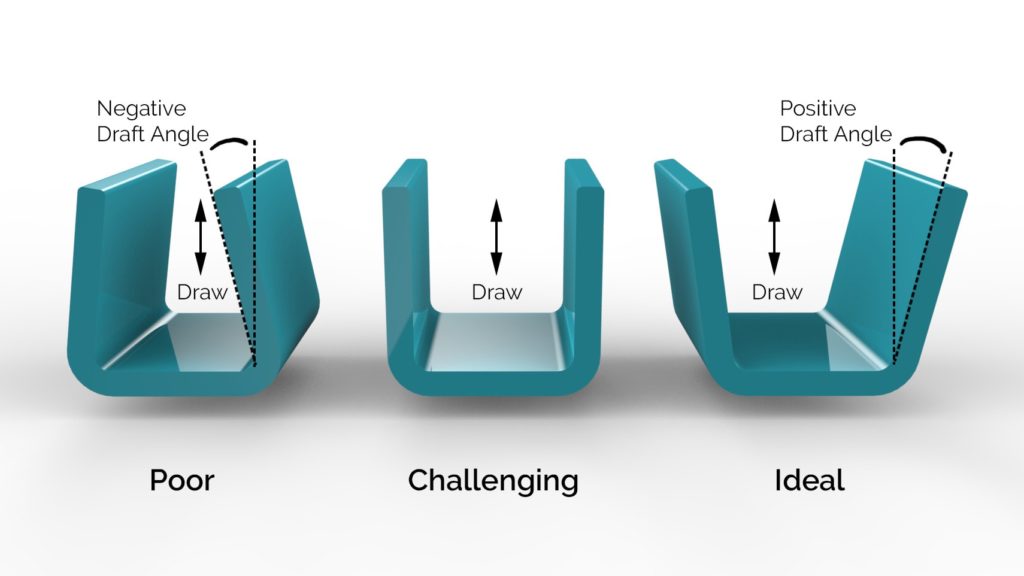

얼음 트레이에서 얼음을 꺼내보면 정사각형인 듯 보이는 얼음도 실제로는 살짝 각이 진 사다리꼴 모양이라는 것을 알 수있습니다. 이는 얼음통에서 얼음을 꺼내는 것을 쉽게 해주기 위해 테이퍼링(tapering, 각도를 가해 좁아지거나 넓어지도록 설계하는 것을 뜻합니다) 작업이 되어 있기 때문입니다. 트레이로부터 각얼음을 억지로 꺼내기 위해 애쓸 필요가 없게 도와주는 것이죠.

금형사출 제품을 디자인할 때도 제품을 쉽게 꺼낼 수 있도록 구배(기울기)를 넣어줍니다. 몇 도의 경사를 더하면 사출물이 금형으로부터 훨씬 쉽게 취출될 것입니다. 이처럼 설계 단계에서부터 각도를 설정해주면 최종 사출물의 표면이 손상되지 않고, 제작 과정이 더뎌지지 않아 전체 공정이 효율적으로 진행됩니다.

가장 이상적인 구배 각도는 우측에 있는 모델입니다. 출처 rapiddirect.com

④ 패턴 혹은 텍스처를 함께 설계하라

제품에 따라서는 밋밋한 표면보다 특정한 패턴이나 텍스처(질감)를 가미해 독특한 멋을 살리고자 합니다. 이러한 작업은 제품을 1차적으로 완성한 뒤 후가공을 통해 진행할 수도 있지만, 사출 성형을 고려한다면 애초 설계 단계에서 원하는 텍스처를 설정하는 편이 낫습니다. (붕어빵 금형을 설계하는 단계에서 붕어빵의 울룩불룩한 비늘 패턴을 함께 디자인하는 것과 같은 원리입니다.)

구체적으로 금형을 설계할 때 원하는 텍스처나 패턴을 함께 설계하고, 실제 금형에 에칭이나 몰딩 작업을 하게 되면 표면 마감에 추가적인 비용이나 시간을 들이지 않아도 됩니다. 이럴 경우 표면 텍스처의 일관성을 유지하기도 훨씬 쉬워집니다.

⑤ 어떤 재료를 사용할지 숙지하라

재료에 대한 이해는 재차 강조해도 지나치지 않습니다.

재료는 사출성형 공정의 여러 측면― 수축률, 냉각 시간, 유연성 등 ―에 큰 영향을 미치는 중요한 요소입니다. 재료마다 요구되는 벽 두께의 최소 수치와 최대 수치, 구배 각도 등도 다릅니다. 아래 표는 각 재료별 특성을 정리해놓은 것입니다. 이러한 재료의 특성에 맞게 제품을 설계하는 것 또한 잊지 말아야 할 것입니다.

| 성형 재료(Moulding Materials) | 최고 온도(Max Temp) | 화학적 내성(Chemical resistance) | 인장 강도(Tensile strength) | 굴곡 강도(Flexural strength) | 충격 강도(Impact strength) |

| Acrylonitrile Butadiene Styrene (ABS) | 60 – 93℃ | Poor to fair | 6,600 psi | 270,000 – 380,000 psi | 3.0 – 7.5 ft-lb/in |

| Nylon | 93 – 177℃ | Good to excellent | 6,000 – 24,000 psi | 390,000 – 1,100,000 psi | 2 – 8 ft-lb/in |

| High density Polyethylene (HDPE) | 120℃ | Good to excellent | 3,200 – 4,500 psi | 145,000 – 225,000 psi | 0.4 – 4 ft-lb/in |

| Low density Polyethylene (LDPE) | 65 – 90℃ | Good to excellent | 1,200 – 4,000 psi | 35,000 – 48,000 psi | Not breakable ft-lb/ in |

| Polycarbonate (PC) | 288 – 316℃ | Poor to fail | 8,500 psi | 13,500 psi | 2 – 18 ft-lb/in |

| Polyoxymethylene (POM) | 180 – 230℃ | Excellent | 6,000 – 22,000 psi | 120,000 – 170,000 psi | 0.8 – 2 ft-lb/in |

| Acrylic (PMMA) | 130℃ | Excellent | 2,800 – 10,900 psi | 13,000 psi | 0.22 – 1.1 ft-lb/in |

| Thermoplastic Polyurethane (TPU) | 71-121℃ | Fair to good | 6,960 – 12,000 psi | 0.8 – 10.1 ft-lb/in | |

| Thermoplastic Rubber (TPR) | 170℃ | Fair to good | 1,000 – 7,000 psi | 5,000 – 800,000 psi | 2.5 – no break ft-lb/in |

| Polypropylene (PP) | 65 – 148℃ | Excellent | 4,500 – 18,500 psi | 210,000 – 1,500,000 psi | 1.4 – 5.5 ft-lb/in |

사출 성형 재료의 특성. 출처 adrecoplastics.co.uk

이상으로 사출성형 제품을 설계할 때 각각의 단계별로 잊지 말아야 할 5가지 사항들을 정리해 보았습니다.

도움이 되셨나요? 제조업의 수요와 공급을 잇는 캐파(CAPA), 캐파는 제조업 생태계의 더 나은 미래를 함께 만들어나갑니다.